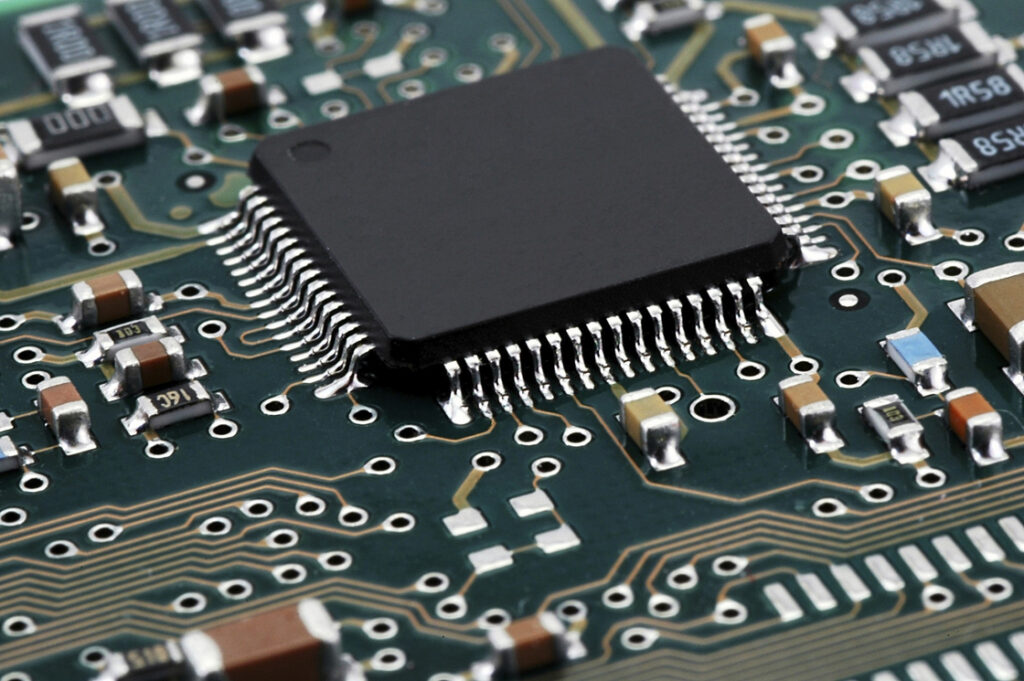

La tecnologia SMT (Surface Mount Technology) ha rivoluzionato il settore dell’elettronica, portando ad un’evoluzione importante nella produzione di circuiti stampati (PCB). Questa metodologia consente un assemblaggio più rapido e preciso dei componenti elettronici rispetto alle tecniche tradizionali a foro passante (PTH). Negli ultimi decenni, la SMT si è diffusa a livello globale, diventando uno standard per la realizzazione di dispositivi elettronici.

I PCB (Printed Circuit Boards) con tecnologia SMT presentano numerosi vantaggi, tra cui una riduzione delle dimensioni e del peso, un miglioramento delle

prestazioni elettriche e una maggiore densità di componenti. Essa permette inoltre di realizzare circuiti stampati più compatti, favorendo l’integrazione di un maggior numero di funzioni all’interno di dispositivi elettronici sempre più piccoli. In questo contesto, la comprensione dei principi e delle caratteristiche della tecnologia SMT è fondamentale per chi opera nel settore dell’elettronica e della progettazione di PCB

Cosa È SMT PCB

SMT (Surface Mount Technology) è una tecnologia utilizzata nella produzione di circuiti stampati (PCB). Questa tecnologia prevede l’utilizzo di componenti elettronici montati direttamente sulla superficie del circuito stampato, anziché inseriti nei fori come avviene nella tecnologia tradizionale (through-hole).

Storia di SMT PCB

La tecnologia SMT è stata introdotta negli anni ’80 e si è rapidamente affermata come uno standard nell’industria elettronica. Inizialmente utilizzata solo per le applicazioni ad alta densità, oggi è diventata una scelta comune per la maggior parte delle applicazioni, grazie alle sue molteplici vantaggi.

Vantaggi di SMT PCB

I principali vantaggi offerti dalla tecnologia SMT rispetto alla tradizionale tecnologia through-hole sono:

- Dimensioni ridotte: i componenti SMT possono essere montati su entrambi i lati del PCB, permettendo una maggiore densità e rendendo possibile la realizzazione di dispositivi elettronici più compatti e leggeri.

- Costi inferiori: la tecnologia SMT richiede meno materiale e meno spazio sui PCB, riducendo il costo totale del prodotto.

Velocità di produzione: il montaggio SMT è un processo altamente automatizzato che permette un’elevata velocità di produzione.

- Affidabilità: i collegamenti tra i componenti e il PCB sono più affidabili e meno soggetti a interruzioni dovute a vibrazioni o sollecitazioni meccaniche.

Tuttavia, è importante sottolineare che la tecnologia SMT non è adatta a tutte le applicazioni. Nelle situazioni in cui i componenti devono sopportare alte temperature o carichi elettrici elevati, la tecnologia through-hole può essere ancora la scelta migliore.

Componenti SMT PCB

Resistori

I resistori SMT (Surface Mount Technology) sono componenti passivi utilizzati nelle schede PCB per limitare il flusso di corrente e stabilire tensioni nei circuiti. Sono di solito identificati da un valore di resistenza, misurato in ohm (Ω), e una tolleranza.

- Resistori a strato spesso: Questi resistori utilizzano un materiale ceramico con un rivestimento di materiale resistivo. Sono economici e offrono una resistenza stabile, ma hanno una tolleranza più ampia rispetto ad altri tipi di resistori.Resistori a strato sottile: Questi resistori utilizzano un substrato ceramico con uno strato molto sottile di materiale resistivo. Offrono precisione e stabilità superiori rispetto ai resistori a strato spesso, ma sono più costosi.

Condensatori

I condensatori SMT sono componenti passivi che immagazzinano energia nel campo elettrico tra due conduttori separati da un isolante, solitamente riferiti come dielettrico. Sono usati in una vasta gamma di applicazioni, come filtraggio e accoppiamento di segnali. I condensatori SMT si distinguono principalmente per il tipo di dielettrico utilizzato:

- Ceramici: Sono i più comuni e costano meno. Offrono elevata frequenza e stabilità termica, ma presentano una capacità relativamente bassa.

- Tantalio: Offrono una capacità maggiore e una migliore stabilità nei dispositivi a miniatura, ma sono più costosi e sensibili alle variazioni di temperatura.

- Poliemeri: Sono caratterizzati da una bassa ESR (Equivalent Series Resistance) e da una migliore stabilità termica, ma una capacità inferiore rispetto ai condensatori al tantalio.

Induttori

Gli induttori SMT sono componenti passivi che immagazzinano energlia nel campo magnetico creato attorno a una bobina conduttrice. Sono utilizzati per il filtraggio, il controllo della corrente e le applicazioni di connessione RF. Gli induttori SMT variano in base al materiale utilizzato e alla forma della bobina:

- Bobina di filo avvolto: Questi induttori utilizzano un filo avvolto intorno a un nucleo ferroso o in aria. Offrono buone proprietà nelle applicazioni ad alta potenza e ad alta frequenza, ma possono produrre interferenze elettromagnetiche (EMI).

- Multistrato: Questi induttori utilizzano diverse bobine interconnesse su un nucleo ceramico o ferroso. Sono adatti alle applicazioni a bassa corrente e ad alte frequenze, ma presentano un’induttanza limitata.

- Bobina a nucleo meldo: Gli induttori di tipo toroidale hanno un nucleo meldo di forma circolare, il che riduce le perdite di energia e l’EMI.

Processo di Produzione SMT PCB

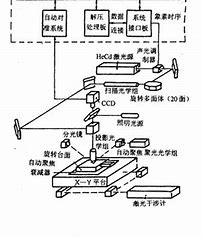

Disegno del Circuito

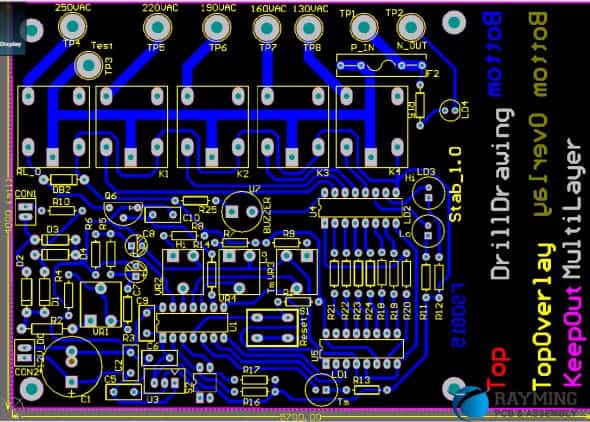

Il primo passo nella produzione di un PCB (Circuit Board Printed) SMT è la progettazione del circuito. Questo prevede l’utilizzo di software CAD specializzato per disegnare il layout dei componenti e delle tracce che li collegano. I componenti vengono scelti in base alle necessità del progetto e successivamente vengono posizionati nel layout in modo ottimale. Infine, vengono tracciate le connessioni tra i vari componenti.

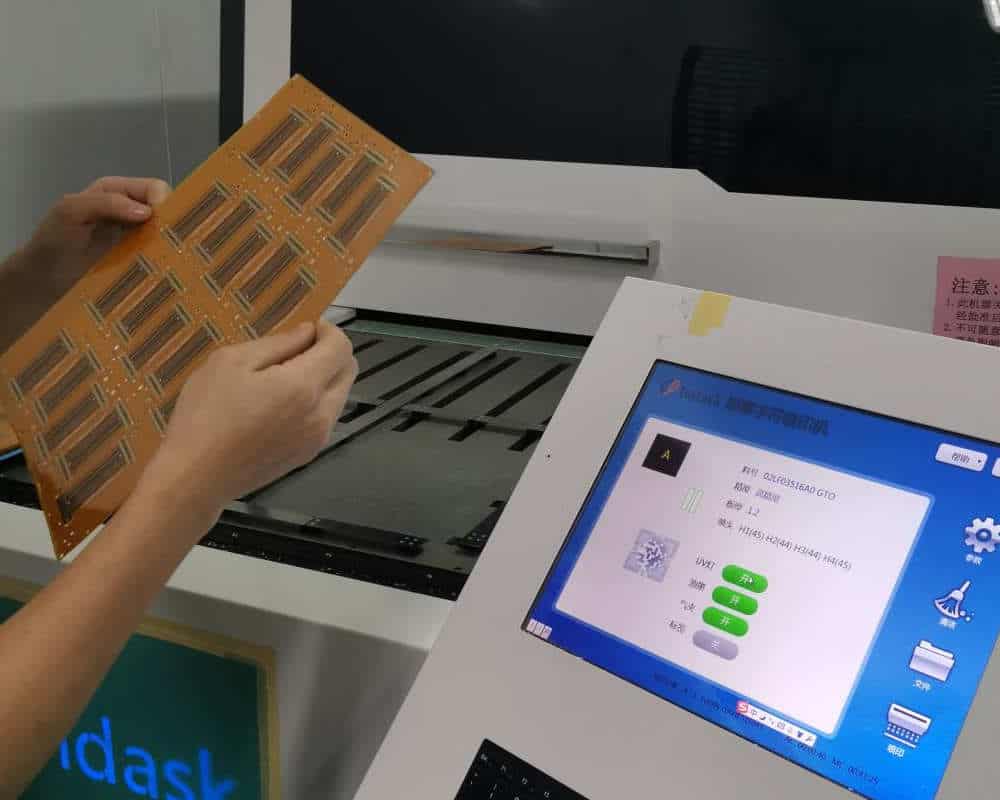

Applicazione della Pasta Saldante

Dopo aver creato il disegno del circuito, si passa alla fase di applicazione della pasta saldante. La pasta saldante è una miscela di polvere di metalli e resine che serve per garantire una buona connessione elettrica tra i componenti e la superficie del PCB. Si utilizza una maschera saldante, realizzata in base al disegno del circuito, per applicare la pasta saldante con precisione sulle aree interessate del PCB.

Montaggio dei Componenti

Una volta applicata la pasta saldante, si procede con il montaggio dei componenti sul PCB. Questo passaggio viene eseguito solitamente da macchine automatizzate chiamate Pick & Place, che selezionano e posizionano i componenti sulle zone saldate. Durante questa fase, è essenziale garantire l’allineamento corretto dei componenti e il loro posizionamento esatto sul PCB.

Saldatura Reflow

Infine, il PCB viene sottoposto al processo di saldatura reflow, che consiste nel riscaldare il PCB a una temperatura elevata per far fondere la pasta saldante e creare una forma saldante solida. Il risultato è un collegamento elettrico solido tra i componenti e le tracce del PCB. Successivamente, il PCB raffredda naturalmente, solidificando le saldature e fissando i componenti al loro posto.

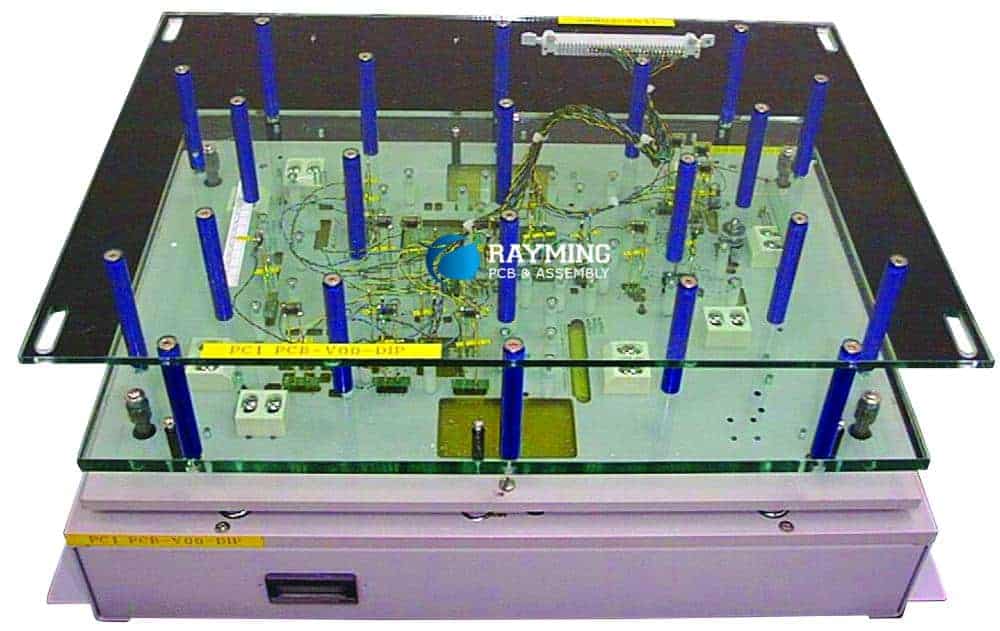

Controllo Qualità e Test SMT PCB

Il controllo qualità e i test SMT PCB sono un aspetto cruciale nella produzione di schede elettroniche. Questi processi garantiscono che i dispositivi funzionino correttamente e siano privi di difetti.

Ispezione Ottica Automatica

L’Ispezione Ottica Automatica (AOI) è un metodo efficace per rilevare eventuali problemi durante il processo di produzione SMT. La tecnologia AOI utilizza sistemi di visione avanzati per analizzare la qualità delle saldature e l’allineamento dei componenti. I vantaggi principali dell’AOI includono:

- Rilevazione rapida dei difetti

- Riduzione degli errori umani

- Aumento dell’efficienza nella produzione

Alcuni tipi di difetti che possono essere identificati dall’AOI sono:

- Saldature fredde

- Saldature aperte

- Ponticelli di saldatura

Test a Raggi X

I test a raggi X sono utilizzati per analizzare la qualità delle saldature all’interno delle schede SMT PCB, in particolare quelle non visibili ad occhio nudo o con l’AOI. Questa tecnologia può rilevare problemi come:

- Saldature interrotte

- Saldature di palle invisibili

- Difetti nel processo di produzione

Il vantaggio principale del test a raggi X è la sua capacità di rilevare difetti interni che non possono essere identificati con metodi visivi o AOI. Questo contribuisce a garantire un alto livello di qualità nella produzione di schede SMT PCB.

In conclusione, sia l’Ispezione Ottica Automatica che il test a raggi X sono strumenti fondamentali per il controllo qualità e la verifica dei SMT PCB. Il loro uso combinato assicura una produzione efficiente e l’identificazione di eventuali problemi prima che questi diventino problematici nel dispositivo finale.