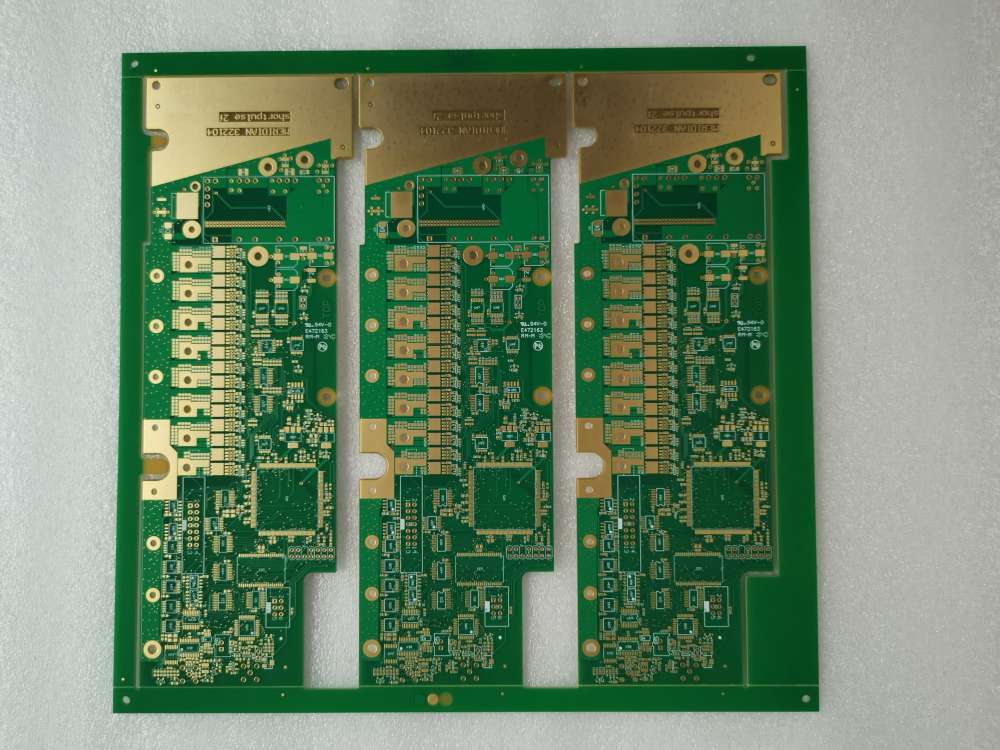

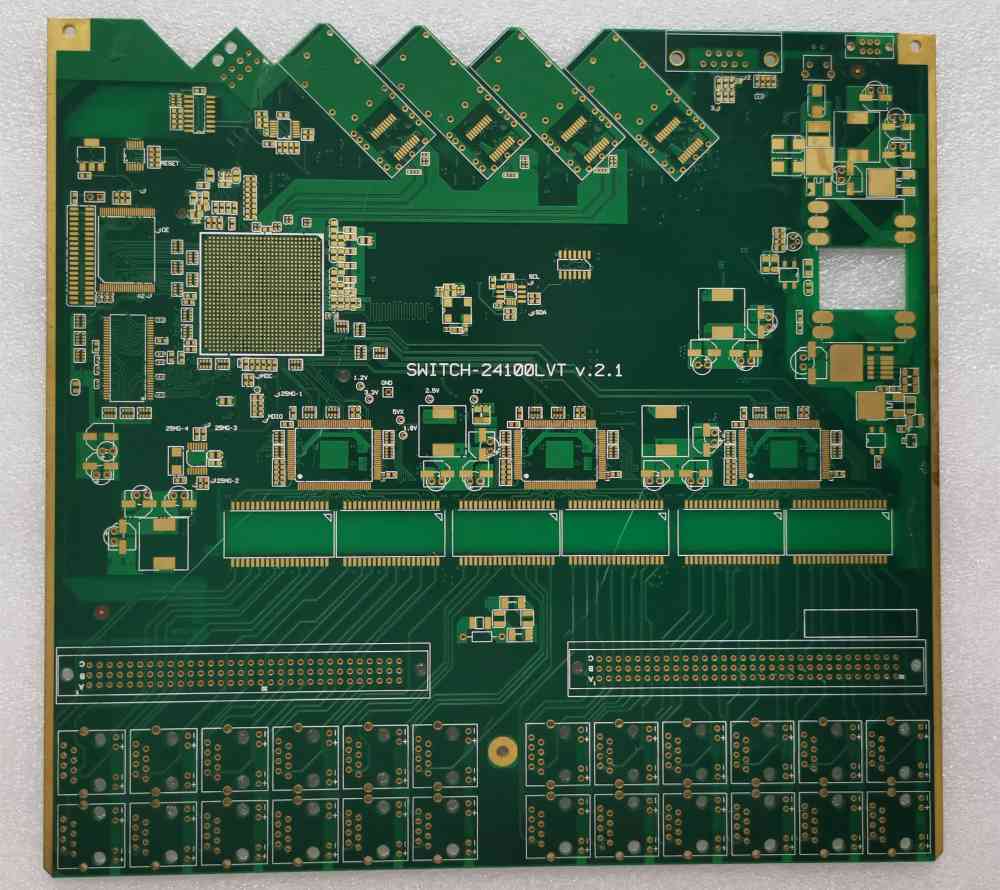

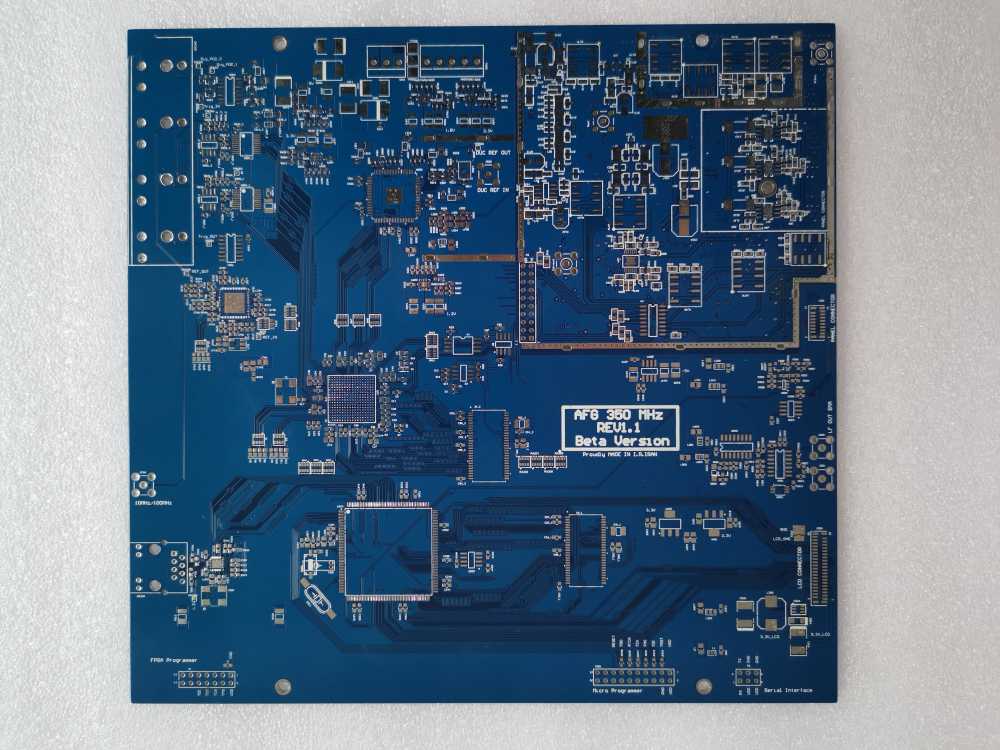

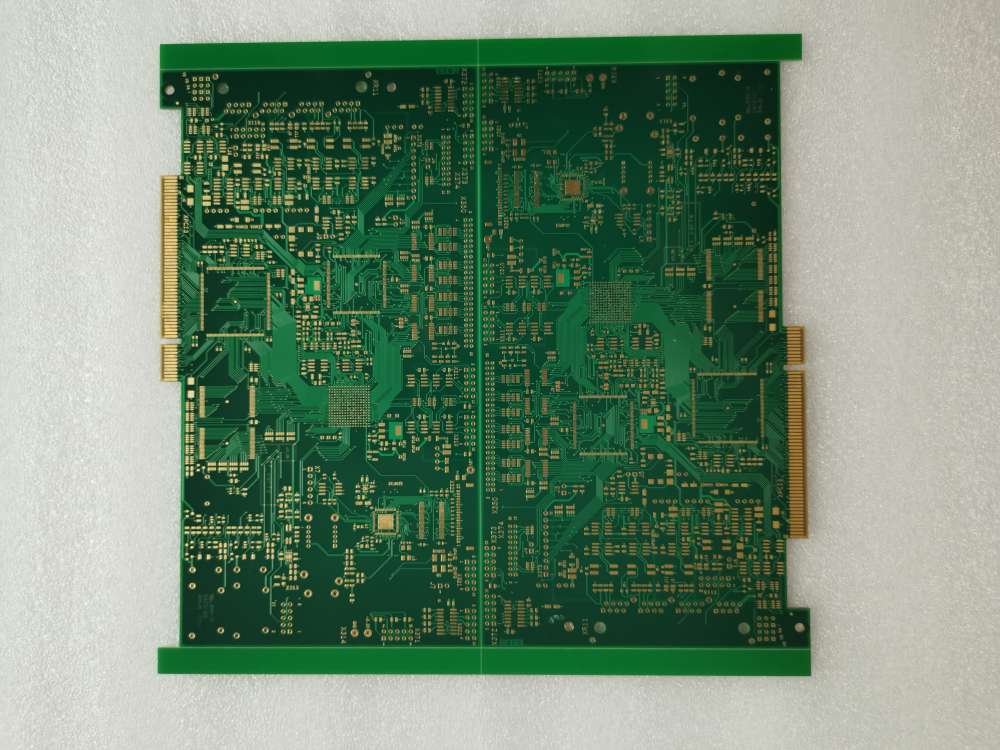

Produzione di PCB multistrato fino a 56 strati

Produzione di PCB multistrato fino a 56 strati, standard IPC III, PCB rigido multistrato, multistrato PCB flessibile, Scheda rigida-flex, PCB ibrido…

Progettazione di PCB multistrato e relativo processo di laminazione

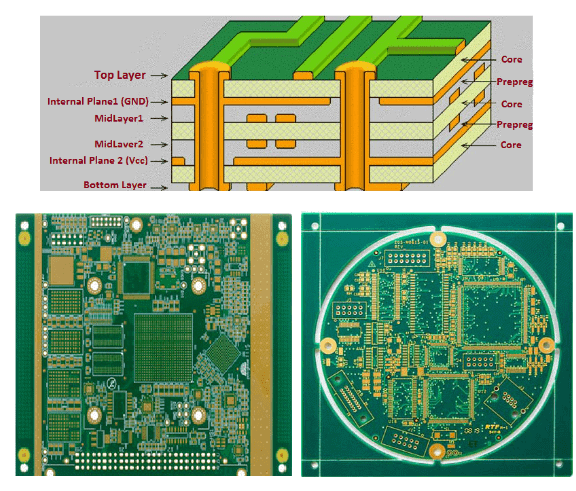

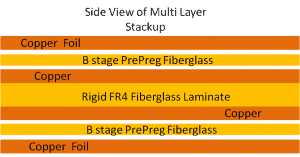

PCB multistrato o circuiti stampati multistrato sono circuiti composti da due o più strati conduttivi (strati di rame). Lo strato di rame è pressato insieme dallo strato di resina (prepreg). A causa della complessità del multistrato Processo di produzione dei PCB, basso volume di produzione e difficoltà di rilavorazione, i loro prezzi sono relativamente più alti rispetto ai PCB a singolo strato e a doppia faccia.

Produzione di PCB multistrato

Vantaggi e svantaggi del PCB multistrato

Vantaggi:

Alta densità di assemblaggio

I PCB multistrato moltiplicano la loro densità attraverso la stratificazione. Questa maggiore densità consente una maggiore funzionalità, migliorando la capacità e la velocità nonostante le dimensioni ridotte del PCB.

Dimensioni ridotte

I PCB multistrato aumentano la superficie della scheda grazie all'aggiunta di strati, riducendo le dimensioni complessive. Ciò consente di utilizzare PCB multistrato di maggiore capacità in dispositivi più piccoli, mentre i PCB singoli ad alta capacità devono essere installati in prodotti più grandi.

Leggero

Il PCB multistrato è in grado di svolgere la stessa quantità di lavoro di una scheda multistrato, ma lo fa in dimensioni più ridotte e con un minor numero di componenti di collegamento, riducendo il peso. Si tratta di una considerazione essenziale per i componenti elettronici di piccole dimensioni in cui il peso è un problema.

I circuiti stampati multistrato hanno almeno tre strati conduttivi, due dei quali si trovano sulla superficie esterna, mentre lo strato rimanente è integrato nella scheda isolante. Il collegamento elettrico tra gli strati è solitamente realizzato attraverso fori passanti sulla sezione trasversale del circuito. Se non specificato, i circuiti stampati multistrato sono uguali ai circuiti bifacciali, generalmente placcati con fori passanti.

Svantaggi:

Costo elevato

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusce fermentum.

Tempi di produzione lunghi

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusce

Richiedere metodi di test ad alta affidabilità.

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusce fermentum.

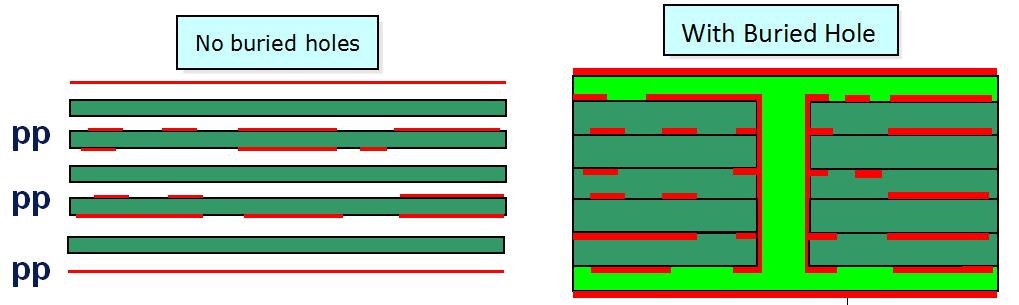

Il circuito stampato multistrato è il prodotto dello sviluppo della tecnologia elettronica ad alta velocità, multifunzione, grande capacità e piccolo volume. Con il continuo sviluppo della tecnologia elettronica, in particolare l’applicazione estesa e approfondita dei circuiti integrati su larga e larghissima scala, i circuiti stampati multistrato si stanno rapidamente sviluppando nelle seguenti direzioni: alta densità, alta precisione e alti strati, linee minuscole e piccoli fori, fori ciechi e interrati, elevato spessore della piastra e rapporto di apertura e altre tecnologie per soddisfare le esigenze del mercato.

Perché i circuiti stampati multistrato sono tutti strati di numero pari?

- Può essere prodotta in una fabbrica di PCB. La scheda a quattro strati utilizza generalmente un nucleo con un foglio di rame su ciascun lato e una scheda a tre strati con un foglio di rame su un lato. Devono essere pressati insieme.

- La differenza di costo del processo tra i due è che la scheda a quattro strati ha un foglio di rame in più e uno strato di incollaggio. La differenza di costo non è significativa. Quando la fabbrica di PCB fa un preventivo, in genere viene indicato un numero pari. Inoltre, 3-4 strati sono comunemente quotati come grado. (Ad esempio: se si progetta una scheda a 5 strati, la controparte quoterà il prezzo di una scheda a 6 strati. In altre parole, il prezzo del progetto per 3 strati è uguale al prezzo del progetto per 4 strati).

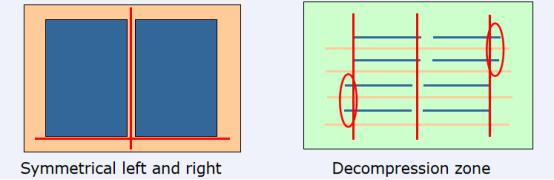

- Nella tecnologia di processo dei PCB, la scheda a quattro strati è meglio controllata di quella a tre strati, soprattutto in termini di simmetria. La deformazione della scheda a quattro strati può essere controllata al di sotto dello 0,7% (standard IPC600), ma le dimensioni della scheda a tre strati sono elevate. A quel punto, la deformazione supererà questo standard, compromettendo l'affidabilità dell'assemblaggio SMT e dell'intero prodotto. Pertanto, il progettista non dovrebbe progettare una scheda a strati dispari. Anche se lo strato dispari è necessario, sarà progettato come un falso strato pari. Cioè progettare 5 strati in 6 strati e 7 strati in 8 strati.

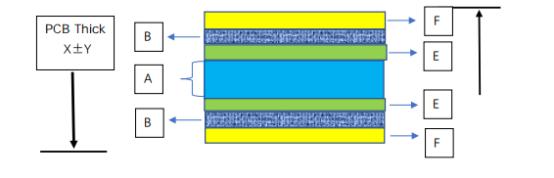

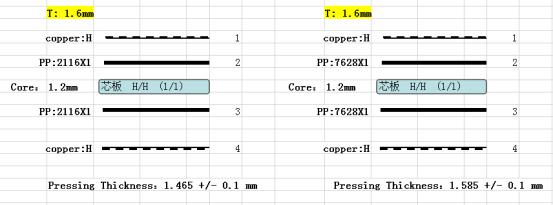

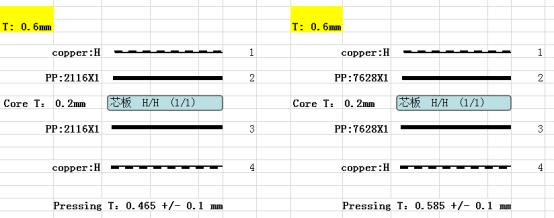

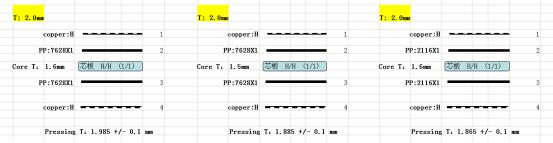

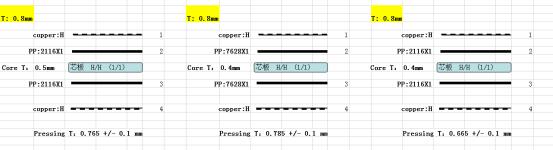

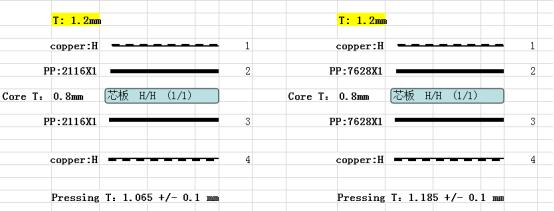

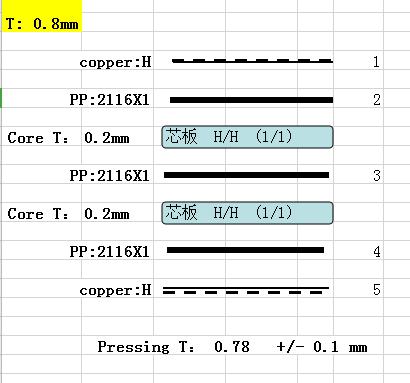

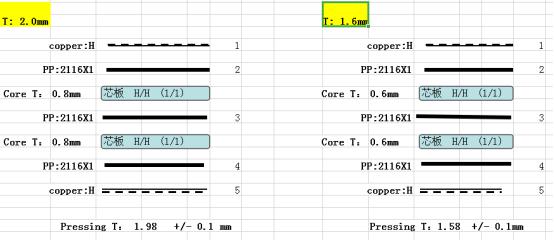

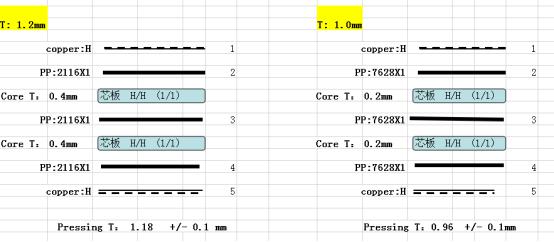

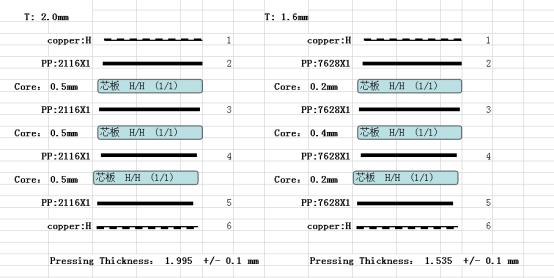

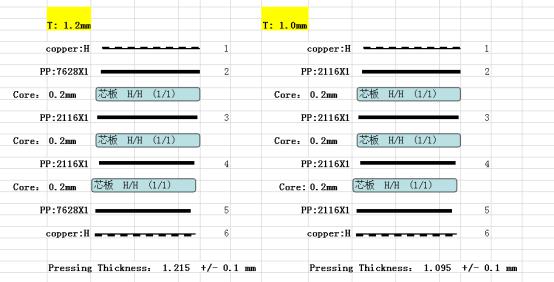

Metodo di calcolo dell'impilamento di PCB multistrato:

- A: Spessore dello strato interno

- E: Spessore della lamina di rame interna

- X: spessore della tavola finita

- B: Spessore del foglio di PP

- F: Spessore della lamina di rame esterna

- Y: tolleranza del PCB finito

1. Calcolare il limite superiore e inferiore della pressatura:

- Solitamente la piastra di stagno: limite superiore -6MIL, limite inferiore-4MIL

- Piastra d'oro: limite superiore -5MIL, limite inferiore -3MIL

- Ad esempio, la banda stagnata: limite superiore=X+Y-6MIL limite inferiore=X-Y-4MIL

- Calculate the median = (upper limit + lower limit)/2

- ≈A+l'area del secondo strato di lamina di rame%*E+l'area del terzo strato di lamina di rame%*E+B*2+F*2

Il materiale di taglio interno del pannello convenzionale a quattro strati di cui sopra è di 0,4 mm più piccolo del pannello finito, utilizzando un singolo foglio di PP 2116 per la stampa. Per uno speciale spessore di rame dello strato interno e per uno spessore di rame dello strato esterno superiore a 1OZ, lo spessore del rame deve essere considerato nella scelta del materiale dello strato interno.

2. Calcolare la tolleranza di pressatura:

Limite superiore = Spessore del pannello finito + Valore di tolleranza in linea finito-[Spessore del rame di placcatura, spessore del carattere verde dell’olio

(convenzionale 0,1MM)]-lo spessore teoricamente calcolato dopo la pressatura

Limite inferiore = spessore del pannello finito-valore di tolleranza del prodotto finito fuori linea-[spessore del rame galvanico, spessore del carattere dell’olio verde

(Regular 0.1MM)]-lo spessore teoricamente calcolato dopo la pressatura

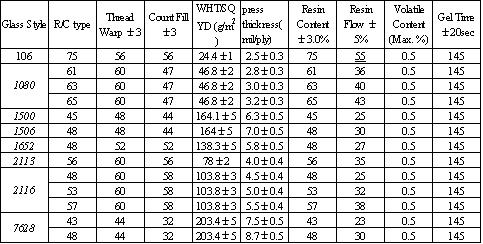

3. Tipi più comuni di lastre in PP:

In generale, non utilizzare due fogli di PP ad alto contenuto di resina insieme. Se lo strato interno di rame è troppo piccolo, utilizzare fogli di PP ad alto contenuto di resina. 1080 fogli di PP hanno la massima densità e un basso contenuto di resina. Non pressare il più possibile i fogli singoli. Solo 2 fogli di 2116 e 7630 PP possono essere pressati in lastre di rame di spessore superiore a 2OZ. Lo strato non può essere pressato da un solo foglio di PP. La lastra di PP 7628 può essere pressata da una singola lastra, da 2 lastre, da 3 lastre o fino a 4 lastre.

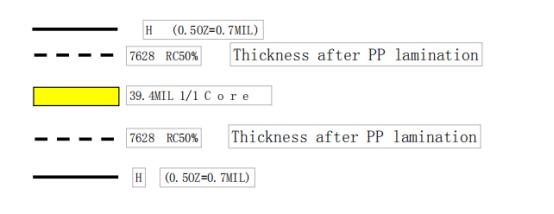

Spiegazione del calcolo dello spessore teorico della scheda PCB multistrato dopo la pressatura

Spessore dopo la laminazione in PP = 100% spessore residuo della laminazione in rame-spessore del rame interno*(1-tasso di rame residuo%)

4. Raccomandazione tipica di Stack-Up multistrato

1): Impilamento di un PCB a 4 strati

2).Impilamento di un PCB a 6 strati

3).Tipico impilamento di un PCB a 8 strati

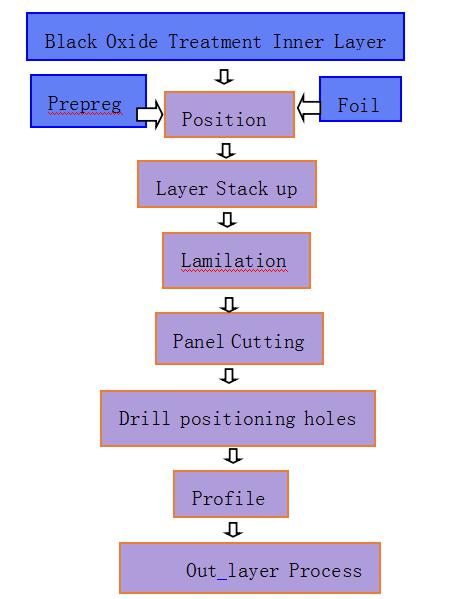

Introduzione al processo di laminazione dei PCB multistrato

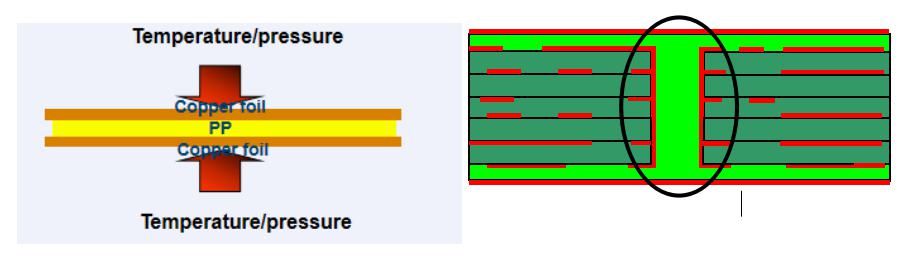

★ La laminazione utilizza alta temperatura e alta pressione per fondere il prepreg con il calore, farlo fluire e trasformarlo in un foglio polimerizzato. Successivamente, uno o più pannelli interni incisi (trattamento all’ossido nero) e fogli di rame vengono trasformati in un pannello multistrato.

Questo processo comprende anche l’accatastamento degli strati prima della laminazione, la realizzazione dei fori di posizionamento e l’instradamento dei profili dopo la laminazione delle schede multistrato.

1. Flusso del processo di laminazione

Fasi del processo di produzione dei PCB multistrato

Osservazioni: Per i PCB a 6 strati e oltre, due o più strati interni devono essere preposizionati in modo che i fori e i circuiti dei diversi strati siano allineati correttamente.

2.Posizione Metodi

1) Posizionamento dei chiodi a rivetto: premere il layout del pannello dello strato interno e del preimpregnato con fori di posizionamento preforati.

- La sequenza viene fissata sulla dima con dei rivetti e poi punzonata con un punteruolo per chiodi.

- Rivetti da posizionare

2) Posizionamento del giunto a saldare: impostare la scheda dello strato interno e il preimpregnato con fori di posizionamento preforati in base al layout.

- La sequenza viene impostata sulla dima dotata di perni di posizionamento, e poi attraverso il riscaldamento a più riprese.

- Un punto fisso, con il prepreg che si scioglie e si solidifica quando viene riscaldato.

Attualmente utilizziamo il posizionamento del giunto di saldatura-RBM

Foro di posizionamento preforato per la scheda interna; il metodo attuale è il seguente: Praticare 4 fori di scanalatura sui quattro lati della scheda, due come gruppo, rispettivamente in direzione X/Y, di cui uno asimmetrico. Lo scopo è quello di iniziare a prevenire una reazione.

- A= 7.112±0.0254MM

- B= 4.762 ±0.0254MM

Spessore

temperatura

Tempo

Controllo di qualità dopo l’RBM – potenziali problemi

1) Sfalsamento tra gli strati: cattivo posizionamento dell’RBM o cattiva condensazione del punto di riscaldamento, che causano

Spostamento tra gli strati dopo la pressatura, dopo la foratura a causa di

La dislocazione delle linee su ogni strato causa apertura o cortocircuito.

Possibile motivo:

- Deviazione di punzonatura dello strato interno

- L'espansione e la contrazione della piastra interna sono molto diverse.

- Deviazione del personale uRBM

- I parametri uRBM non corrispondono: l'effetto di coagulazione non è accettabile.

- Testa di riscaldamento uRBM effetto usura-condensazione

- Il personale addetto al montaggio ha posizionato la scheda in modo non corretto, causando la caduta del punto di riscaldamento.

2) L’anima interna è invertita: l’ordine dell’anima interna viene posizionato in modo errato durante la RBM, il che influisce sulla qualità della scheda assemblata dal cliente.

Introduzione al processo di impilamento degli strati: Il processo di impilamento dispone l’anima interna, il prepreg e il foglio di rame con le piastre di alluminio in base ai requisiti strutturali e raggiunge l’altezza richiesta per la pressatura. L’impilamento degli strati CEDAL può essere suddiviso in quattro layout principali, come illustrato nella figura a destra.

3. Introduzione al preimpregnato

Un prepreg si riferisce a fibre di vetro o altre fibre impregnate di resina. Dopo la polimerizzazione parziale, le molecole di resina sono leggermente reticolate e possono essere ammorbidite dal calore. Tuttavia, non può essere completamente fusa.

Specifiche dei preimpregnati

Specifiche dei preimpregnati

Principali caratteristiche prestazionali del preimpregnato

- Contenuto di resina (R/C)

- Fluidità della resina (R/F)

- Tempo di gelificazione (G/T)

- Contenuto volatile (V/C)

Test - Contenuto di resina

Contenuto di resina (RC)

1). Definizione di contenuto di resina: la percentuale del peso della resina nel semistagno rispetto al peso del preimpregnato;

2). Formula di calcolo: RC=(TW-DW)÷TW ×100%;

RC: contenuto di resina; TW: peso del preimpregnato; DW: peso del tessuto di vetro dopo la combustione.

3) TW può essere utilizzato come indicatore di controllo quando il peso di base del tessuto di vetro è costante.

Strumento: Bilancia elettronica, precisione: 0,001 g

Campione: 4 “X 4” X 4 pezzi

Descrizione del contenuto di resina

Contenuto di resina del preimpregnato (RC)

- LRC è legato principalmente allo spessore del laminato.

- L'RC è basso e lo spessore del pannello è sottile;

- Se la deviazione a sinistra, al centro e a destra dell'RC è grande, l'uniformità dello spessore del pannello sarà scarsa.

- Dopo aver controllato l'RC del preimpregnato, è possibile ottenere lo spessore desiderato dopo la pressatura e aumentare il valore Cpk dello spessore.

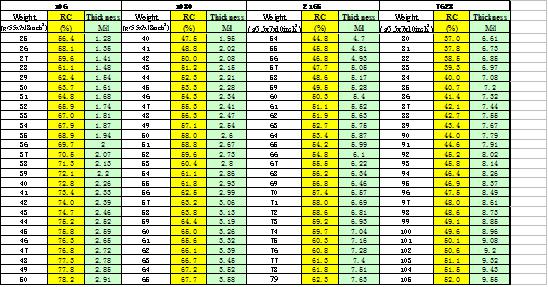

Tabella di confronto tra contenuto di resina e spessore del PP

Calcolo dello spessore dopo l'otturazione in resina:

Spessore dopo la pressatura del PP

- Spessore = spessore teorico del singolo PP – perdita di riempimento

- Perdita di riempimento = (tasso di rame residuo del lato 1-A) x spessore del foglio di rame + (tasso di rame residuo del lato 1-B) x spessore del foglio di rame + 0,4*(D2)2*H(spessore dello strato interno)*N(numero di fori)/l’intera area del pannello

La relazione tra i parametri caratteristici del film di PP e la fluidità della resina:

- Il tempo di gelificazione (PG) è elevato e la resina ha una forte fluidità;

- La fluidità (RF) è elevata e la resina ha una forte fluidità;

- La viscosità minima (MV) è ridotta e la resina ha una forte fluidità;

- Ampia finestra di flusso (FW), forte fluidità della resina;

L'influenza della fluidità della resina sulla qualità del cartone

- C’è molto flusso di resina e scarsa uniformità dello spessore della lastra (è facile che sia spessa al centro e sottile ai bordi).

- I bordi della tavola sono bianchi a causa del basso contenuto di resina.

- Lo skateboarding si verifica facilmente.

- Facile da mostrare la texture.

- Il contenuto di resina del pannello si riduce e ciò influisce sulle proprietà dielettriche e di isolamento. Inoltre, le prestazioni anti-CAF sono scarse.

- Le sollecitazioni interne della piastra aumentano e dopo la pressatura è facile che si torca e si deformi.

- Lavagna a secco, linea tronca, punto secco.

- Bolle d’aria.

- La forza coesiva tra gli strati di materiale d’anima si indebolisce e il pannello è soggetto a scoppiare.

- La forza di spellatura tra la resina e il foglio di rame è indebolita.

Condizioni di conservazione del PP:

- Temperatura di conservazione: 21±2℃ o inferiore a 5℃

- Umidità di stoccaggio: inferiore al 60%.

- Tempo di conservazione: 90 giorni e sei mesi

Punti chiave del controllo dello stack-up dei livelli

-Posizionamento della scheda lungo il raggio laser

La nostra attuale stesura è di due tipi. Il controllo della consistenza della stesura può garantire una forza uniforme durante la pressatura ed evitare bordi bianchi dovuti alla perdita di pressione. Per questo è necessario regolare e fissare la posizione del fascio laser durante la preparazione della stesura. Stesura del pannello con il raggio laser durante la produzione di lay up.

- Controllo dell'altezza

Controllando l’altezza durante la stesura, si può garantire il regolare svolgimento della pressatura e ottenere la massima produttività.

Macchina

Altezza minima

Highest height

- Requisiti per la posa dei pannelli

- I pannelli di dimensioni diverse non possono essere posati insieme.

- I pannelli con una differenza di spessore superiore a 15mil non possono essere posati insieme.

- Le lastre di diverso spessore vengono posate insieme, la termocoppia deve essere posizionata al centro della lastra sottile e il personale ADARA deve essere avvisato di aumentare il tempo di indurimento di 10 minuti.

- Piccole lastre (meno di 10 pezzi) di diversi spessori di lamina di rame possono essere accostate tagliando la lamina di rame; durante la produzione, tra la scheda e la lamina di rame conduttiva deve essere interposta una pellicola di rilascio in PE.

- Requisiti per la stesura separata

- Posare la tavola al centro dell'intero ciclo.

- Aggiungere il manichino sulla parte superiore e inferiore della tavola di produzione e raggiungere l'altezza minima.

- Requisiti per la stesura separata

Il pannello di trattamento all’ossido nero viene conservato a lungo nell’ambiente ed è facile che assorba acqua, causando la delaminazione dopo la pressatura.

Processo

Tempo di conservazione

Stendere le linee guida per la progettazione

1. Requisiti di progettazione del pannello interno

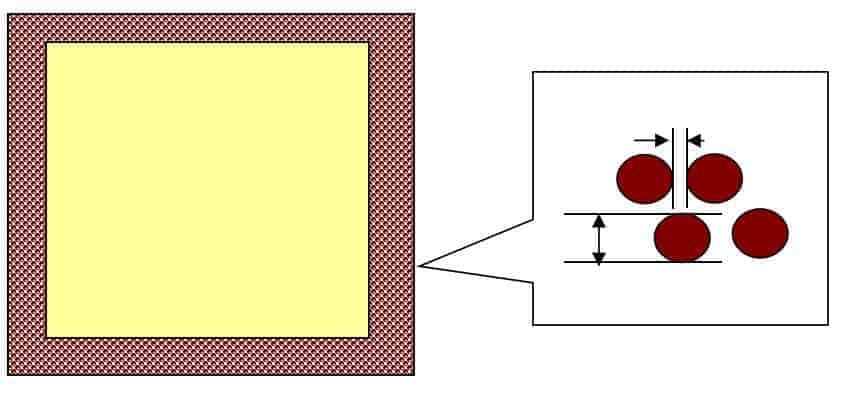

- Il bordo del pannello interno è riempito di piazzole fittizie, il cui diametro deve essere di 4,0 mm e la cui spaziatura deve essere di 1,5 mm.

- I due strati di tamponi fittizi corrispondenti al pannello dello strato interno devono essere sfalsati di metà della distanza tra i tamponi per bilanciare la pressione durante la pressatura.

- I tamponi ciechi delle file adiacenti devono essere sfalsati per migliorare il flusso della resina.

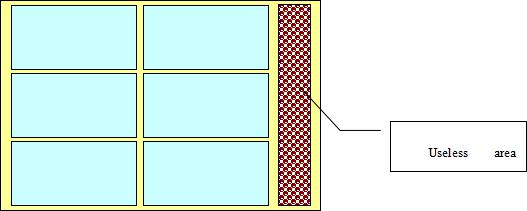

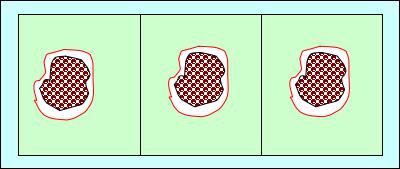

Nella progettazione del PCB, se l’area rimossa dal rout è grande, è necessario aggiungere un pad fittizio all’area del rout per aumentare il tasso di rame residuo e ridurre il riempimento. Il diametro del pad deve essere di 4,0 mm e la spaziatura di 1,5 mm.

Durante la progettazione dell’array, se l’area rimossa dal percorso è relativamente grande, aggiungere un pad fittizio nell’area della radice per aumentare il tasso di rame residuo e ridurre il riempimento. Il diametro del pad deve essere di 1,5 mm e la spaziatura di 1,0 mm.

- Per i disegni con bordi rotti, i cuscinetti fittizi devono essere riempiti con un diametro del cuscinetto di 1,5 mm e una distanza di 1,0 mm.

- i due strati di cuscinetti fittizi corrispondenti al pannello dello strato interno devono essere sfalsati di metà della distanza del cuscinetto per bilanciare la pressione durante la pressatura

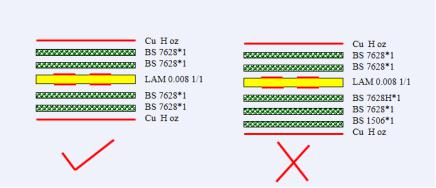

2. Requisiti di progettazione PP

1. La struttura centralmente simmetrica può evitare il fenomeno di flessione causato dallo stress strutturale.

2. Alto R/C, tessuto sottile sullo strato esterno

- La stessa combinazione di tessuto di vetro e l'alto contenuto di resina sono posizionati sullo strato esterno.

- In diversi tipi di combinazioni di tessuti di vetro, basati sul principio della simmetria, i tessuti sottili vengono posizionati sullo strato esterno.

3. Ordito su ordito, trama su trama

Il filato del tessuto di vetro contiene diversi titoli di filato nelle direzioni dell’ordito e della trama, con conseguenti contenuti di colla diversi e differenze nell’espansione termica nelle due direzioni.

4. Ogni strato di prepreg ha uno spessore ragionevole

- Lo spessore e il contenuto di colla sono elevati. Lo spessore non è adatto per il controllo

- Piccolo spessore, basso contenuto di colla e bassa adesione

5. Numero minimo di livelli

- Molti strati, costo elevato e non adatto al controllo del processo

Metodo di pressatura: pressa idraulica

La struttura della pressa idraulica è del tipo a vuoto e del tipo a pressione standard. La piastra tra le aperture di ogni strato è bloccata tra le piastre riscaldanti superiore e inferiore. La pressione è dal basso verso l’alto e il calore viene trasferito dalle piastre riscaldanti superiore e inferiore alla piastra.

Vantaggi: attrezzatura semplice, basso costo, grande produzione.

Svantaggi: grande flusso di colla, scarsa uniformità di spessore.

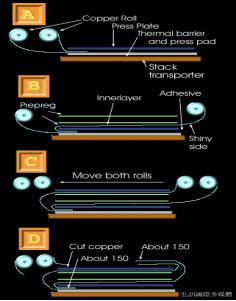

Metodo di pressatura - SISTEMA ADARA Cedal

SISTEMA DARA Cedal

La Cedal è una rivoluzionaria accoppiatrice. Il suo principio di funzionamento utilizza una lamina di rame a spirale continua che si lamina in una camera a vuoto chiusa. La corrente viene quindi applicata ad entrambe le estremità. Grazie alla sua resistenza, la lamina di rame genera temperature elevate e riscalda il prepreg, e la pressione viene applicata dall’airbag superiore per ottenere l’effetto di compressione.

Vantaggi:

- Utilizzo delle lamine di rame interstrato superiore e inferiore per riscaldamento elettrico, risparmio energetico e bassi costi operativi.

- La piccola differenza di temperatura tra gli strati interno ed esterno, il riscaldamento uniforme e la buona qualità del prodotto.

- Il tempo di ciclo è breve, circa 60 minuti.

- Tasso di riscaldamento rapido (35/min).

Svantaggi:

- L'attrezzatura ha una struttura complessa e un costo elevato.

- L'uscita della singola macchina è piccola.

- La pressione è un metodo di lavoro pneumatico, che non può fornire alta pressione.

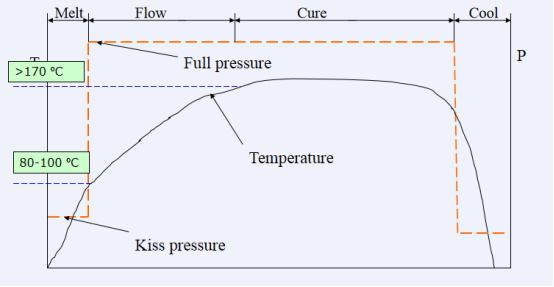

Curva di pressione

Controllo dei parametri e funzione della pressatura

Vuoto:

Può aiutare a rimuovere gas, aria e piccoli residui di monomero generati dalla volatilizzazione del solvente.

Temperatura:

L’agente indurente DICY è molto stabile a temperatura ambiente e può essere indurito rapidamente dopo l’aumento della temperatura. Gli esperimenti dimostrano che 170 °C è la temperatura di polimerizzazione ideale. Pertanto, è necessario controllare la temperatura superiore a 170°C durante il processo di pressatura per completare la reazione di indurimento.

Tasso di riscaldamento:

Il mantenimento di una specifica velocità di riscaldamento può aumentare in modo appropriato la fluidità della resina, migliorandone la bagnabilità e prevenendo i problemi causati dallo stress termico.

Pressione:

Compensare la tensione di vapore generata dai volatili. Migliora la fluidità della resina. Aumentare l’adesione tra gli strati. Previene la deformazione dovuta allo stress termico durante il raffreddamento

Controllo dello spessore

Prova di spessore

- Utilizzare uno spessimetro per misurare lo spessore dei quattro angoli e il punto medio di ciascuna piastra

- Il punto di prova si trova a 50 mm dal bordo della scheda

- Tolleranza sullo spessore: requisiti generali sullo spessore ± 10%

Controllo dello spessore attuale dopo la pressatura

- Utilizzare uno spessimetro per misurare lo spessore dei quattro angoli e un punto medio di ciascuna piastra

- Il punto di prova si trova a 50 mm dal bordo della scheda

- Tolleranza sullo spessore: requisiti generali sullo spessore ± 10%

PC multistratoB è prodotto impilando due o più circuiti uno sopra l’altro e dispongono di interconnessioni preimpostate affidabili. Poiché la perforazione e la placcatura sono state completate prima che tutti gli strati vengano pressati insieme, questa tecnica viola il tradizionale processo di produzione fin dall’inizio. I due strati più interni sono composti da tradizionali doppi pannelli, mentre gli strati esterni sono diversi. Sono composti da singoli pannelli indipendenti. Prima della pressatura, il substrato interno verrà forato, placcato con fori passanti, trasferito il motivo, sviluppato e inciso. Lo strato esterno da perforare è lo strato di segnale, che viene placcato in modo da formare un anello di rame bilanciato sul bordo interno del foro passante. Gli strati vengono quindi arrotolati insieme per formare un PCB multistrato, che può essere collegato tra loro (tra i componenti) utilizzando la saldatura ad onda.

La pressatura può avvenire in una pressa idraulica o in una camera di sovrappressione (autoclave). Nella pressa idraulica, il materiale preparato (per l’impilamento a pressione) viene posto sotto pressione fredda o preriscaldata (il materiale ad alta temperatura di transizione vetrosa viene posto a una temperatura di 170-180°C). La temperatura di transizione vetrosa è la temperatura alla quale un polimero amorfo (resina) o parte della regione amorfa di un polimero cristallino passa da uno stato duro e fragile a uno stato viscoso e gommoso.

Circuito stampato multistrato

È un contenitore riempito con vapore acqueo saturo ad alta temperatura e può essere applicata l’alta pressione. Il campione di substrato laminato (laminati) può essere inserito al suo interno per un periodo di tempo per forzare l’umidità nella scheda, quindi estrarre nuovamente il campione. Posizionalo sulla superficie dello stagno fuso ad alta temperatura e misura le sue caratteristiche di “resistenza alla delaminazione”. Questa parola è anche sinonimo di pentola a pressione, comunemente usata dall’industria. Inoltre, nel processo di pressatura del cartone multistrato, esiste un “metodo di pressatura in cabina” con anidride carbonica ad alta temperatura e alta pressione, anch’esso simile a questo tipo di pressa per autoclave.

Si riferisce al tradizionale metodo di laminazione delle prime schede PCB multistrato. A quel tempo, lo “strato esterno” di MLB era per lo più laminato e laminato con un sottile substrato di rame su un solo lato. Non è stato utilizzato fino alla fine del 1984, quando la produzione di MLB è aumentata in modo significativo. Il metodo attuale è il metodo di pressatura di massa o di tipo a pelle di rame (Mss Lam). Questo primo metodo di pressatura MLB che utilizza un substrato sottile di rame su un solo lato è chiamato laminazione del cappuccio.

La pressatura del pannello multistrato si riferisce spesso alle rughe che si verificano quando la pelle di rame viene maneggiata in modo improprio. È più probabile che tali carenze si verifichino quando le pelli sottili di rame sono inferiori a 0,5 once e laminate in più strati.

Si riferisce alla leggera e uniforme flessione sulla superficie del rame, che può essere causata dalla parziale sporgenza della lamiera d’acciaio utilizzata per lo stampaggio. Se mostra una caduta netta del bordo difettoso, si parla di “piatto abbassato”. Se questi difetti vengono lasciati sulla linea dopo la corrosione del rame, l’impedenza del segnale di trasmissione ad alta velocità sarà instabile e apparirà del rumore. Pertanto, un tale difetto dovrebbe essere evitato il più possibile sulla superficie in rame del substrato.

Quando il pannello multistrato viene pressato, in ogni apertura della pressa, ci sono spesso molti “libri” di materiali sfusi (come 8-10 set) del pannello da pressare. Ogni set di “materiali sfusi” (Opening) Book) deve essere separato da una piastra di acciaio inossidabile piana, liscia e temprata. La piastra in acciaio inossidabile a specchio utilizzata per questa separazione è chiamata “piastra caul” o “piastra separata”. Attualmente vengono comunemente utilizzati AISI 430 o AISI 630.

Si riferisce al pannello multistrato prodotto in serie, lo strato esterno di lamina di rame e pellicola viene pressato direttamente con la pelle interna, che diventa la massa lam del pannello multistrato. Questo sostituisce il primo substrato sottile tradizionale su un solo lato Press legal.

Quando vengono laminati pannelli multistrato o pannelli di substrato, la carta kraft viene spesso utilizzata come tampone di trasferimento del calore. È posizionato tra la piastra calda (piastra) del laminatore e la piastra in acciaio per facilitare la curva di aumento della temperatura più vicina al materiale sfuso. Tra più substrati o pannelli multistrato da pressare. Cerca di ridurre al minimo la differenza di temperatura di ogni strato del foglio; le specifiche comunemente usate vanno da 90 a 150 libbre. Poiché la fibra nella carta è stata frantumata dopo l’alta temperatura e l’alta pressione, non è più dura e difficile da funzionare, quindi deve essere sostituita con una nuova. Questo tipo di carta kraft viene cotto insieme a una miscela di legno di pino e vari alcali forti. Dopo che le sostanze volatili sono sfuggite e l’acido è stato rimosso, viene lavato e precipitato. Dopo che diventa polpa, può essere nuovamente pressato per diventare materiale cartaceo ruvido ed economico.

Quando il pannello multistrato viene pressato e le lastre vengono posizionate e posizionate, inizieranno a riscaldarsi e ad essere sollevate dallo strato più caldo dal basso. Successivamente, sollevare con un potente martinetto idraulico (pistone) per premere ciascuna apertura (materiali sfusi nell’apertura) e sono legati insieme. In questo momento, il film combinato (prepreg) inizia gradualmente ad ammorbidirsi o addirittura a scorrere, quindi la pressione utilizzata per l’estrusione superiore non può essere eccessiva. Questo per evitare lo slittamento del foglio o un’eccessiva fuoriuscita della colla. Questa pressione inferiore (15-50 PSI) inizialmente utilizzata è chiamata “pressione del bacio”. Tuttavia, quando la resina nei materiali sfusi di ciascun film viene riscaldata per ammorbidirsi e gelificare, e sta per indurirsi. È necessario aumentare la pressione massima (300-500 PSI) in modo che i materiali sfusi siano strettamente combinati per formare un robusto pannello multistrato.

Prima di pressare circuiti stampati multistrato o substrati, è necessario allineare, allineare o registrare su e giù per la preparazione vari materiali sfusi come pannelli a strati interni, pellicole e fogli di rame, lastre di acciaio, cuscinetti di carta kraft, ecc. Quindi può essere inserito con cura nella pressa per la pressatura a caldo. Questo tipo di lavoro preparatorio si chiama Lay Up. Per migliorare la qualità dei pannelli multistrato, non solo questo tipo di lavoro di “impilaggio” deve essere effettuato in una camera bianca con controllo di temperatura e umidità, ma anche per la velocità e la qualità della produzione in serie. In generale, il metodo della stampa su larga scala (Mass Lam) nella costruzione, anche i metodi di sovrapposizione “automatizzati” sono necessari per ridurre l’errore umano. Per salvare officine e attrezzature condivise, la maggior parte delle fabbriche combina “impilamento” e “schede pieghevoli” in un’unità di elaborazione completa, quindi l’ingegneria dell’automazione è piuttosto complicata.

Probabilmente vorrai ampliare le tue conoscenze sui PCB multistrato. Questo è un buon motivo per cui hai visitato questa pagina. Inoltre, potresti voler importare circuiti stampati multistrato. Qualunque sia il caso, la nostra guida ti offrirà la soluzione migliore per tutte le tue esigenze PCB.

Cosa significa PCB multistrato?

Il PCB multistrato può essere indicato come un circuito stampato multistrato composto da tre o più strati. Questo è costituito da uno strato di substrato, che presenta un metallo conduttivo su entrambi i lati. Offre anche funzionalità avanzate. Sono utilizzati in dispositivi complessi che richiedono un numero molto elevato di connessioni.

I circuiti stampati multistrato devono presentare almeno tre strati di strati conduttivi, che si trovano al centro del materiale. Questa produzione di PCB multistrato comporta la fusione di materiali e strati conduttivi alternati in fibra di vetro epossidica.

Entrambi sono laminati utilizzando un’elevata pressione e temperatura della pressa idraulica. Questo processo porta alla fusione del preimpregnato, che in seguito si traduce nell’unione di questi strati.

Fasi utilizzate nella produzione di PCB multistrato

Il processo di fabbricazione dei circuiti multistrato prevede alcuni passaggi. Consideriamoli.

Sviluppo del design desiderato

Pianifica il design del layout PCB seguendo tutti i requisiti e codificalo. In questo modo, ti assicuri che i diversi aspetti e parti dei progetti siano privi di errori. Un progetto PCB completato è quindi pronto per la fabbricazione.

Stampa del PCB Design

Non appena il completamento del controllo è stato finalizzato sul disegno, questo può essere stampato. Perfori il foro di registrazione per fungere da guida per l’allineamento dei film mentre continui con il processo.

Stampa il rame utilizzato per lo strato interno

Questo passaggio è il primo durante la realizzazione dello strato interno del PCB. Stampi il design del PCB multistrato; quindi il rame viene ricollegato al pezzo di lamina che funge da struttura del PCB.

Scartare il rame indesiderato

Il rame che il fotoresist non copre viene rimosso con una sostanza chimica forte ed efficace. Non appena viene rimosso, lascia solo il rame necessario per il tuo PCB.

Laminazione degli strati PCB

Una volta che gli strati sono privi di difetti, puoi fonderli. È possibile ottenere questo processo in due fasi, che includono la laminazione e la fase di laminazione.

Perforazione

Prima di perforare, il punto di perforazione viene localizzato con una macchina a raggi X. Questo aiuta a proteggere lo stack PCB.

Placcatura PCB

Questo processo aiuta a fondere i diversi strati di PCB utilizzando una sostanza chimica.

Imaging e placcatura dello strato esterno

In questo modo stai proteggendo il rame che si trova sullo strato esterno applicando il fotoresist.

Incisione finale

Per proteggere il rame durante il processo, viene utilizzata una protezione in stagno. Questo elimina il rame indesiderato. Ciò garantisce anche connessioni PCB correttamente stabilite.

Applicazione della maschera per saldatura

Dopo aver pulito i pannelli PCB, si applica un inchiostro epossidico con una maschera per saldatura.

Completamento serigrafia e PCB

La placcatura PCB viene eseguita per garantire che sia possibile ottenere la saldatura dei componenti. Il processo di screening indica tutte le informazioni importanti sul PCB.

Affidabilità elettrica e di prova

Per garantire la funzionalità, il tecnico esegue test su diverse aree del PCB.

Profilatura e Taglio

A seconda delle esigenze del cliente, diversi PCB vengono tagliati dal pannello iniziale. Quindi viene eseguita l’ispezione della scheda e gli errori vengono corretti prima che venga inviata per la consegna.

Materiali utilizzati nella produzione di PCB multistrato

I diversi materiali utilizzati nella produzione di PCB multistrato sono schede, lamina di rame, sistema di resina, substrato, vie e foglio di fibra di vetro infusa. Usando un sandwich alternato, puoi laminare insieme questi materiali.

Tutti i piani di rame sono incisi e la placcatura passante di tutte le vie interne viene eseguita prima degli strati.

PCB multistrato: vantaggi

I PCB multistrato offrono molti grandi vantaggi. Alcuni di essi includono:

- Maggiore densità di assemblaggio

- Fornitura di alta velocità e alta capacità, grazie alle loro proprietà elettriche

- Riduzione del peso dei dispositivi

- Eliminazione dei connettori necessari per più PCB separati, semplificandone così la costruzione.

PCB multistrato: usi

I PCB multistrato possono essere utilizzati in molte aree. Prendiamone in considerazione alcuni.

- Sono utilizzati nella produzione di scansioni CAT, cardiofrequenzimetri e moderne apparecchiature a raggi X.

- Utilizzati nella produzione di circuiti ad alta velocità grazie alla loro funzionalità e durata

- Utilizzato per interruttori dei fari e computer di bordo grazie alla loro elevata funzionalità e capacità di resistenza al calore

- Il funzionamento dei macchinari e il sistema di controllo industriale li utilizzano a causa delle loro dimensioni ridotte e della loro durata.

- Anche l'elettronica di consumo come i forni a microonde e gli smartphone fanno uso di PCB multistrato a causa delle loro piccole dimensioni e funzionalità.

- Anche le applicazioni satellitari, il GPS e le informazioni sui segnali fanno uso di PCB multistrato

- Utilizzato nella produzione di elettronica per computer che viene utilizzata nei server della scheda madre grazie alle sue prestazioni e agli attributi di risparmio di spazio.

Identificazione di un PCB multistrato

È possibile identificare un PCB multistrato attraverso quanto segue

- Il modo in cui la tua apparecchiatura elettronica funziona rapidamente, così come l'impostazione operativa della scheda definitiva

- Anche la configurazione, il numero di strati e il valore dell'edificio della scheda svolgono un ruolo nell'identificazione

- La densità di instradamento della scheda

- La capacità operativa, la velocità, i parametri e la funzionalità distinguono se il PCB è multistrato

- Fanno uso di semplici tecniche di produzione, ma si concentrano ancora su prestazioni e qualità.

- I PCB multistrato sono generalmente difficili da modellare, a differenza di quelli a strato singolo che hanno un processo di produzione semplice

- I PCB a strato singolo vengono solitamente prodotti in grandi quantità e possono anche essere ordinati all'ingrosso. Ciò aiuta a ridurre il prezzo per scheda, garantendo così che la produzione di questi dispositivi sia meno costosa. Per i PCB multistrato, la loro produzione è generalmente noiosa e può essere difficile produrli in grandi qualità contemporaneamente.

Componenti utilizzati nella costruzione di più PCB

I componenti del PCB includono:

- Led: Il Led lascia fluire la corrente in una direzione

- Condensatore: è costituito da una carica elettrica

- Transistor: utilizzato per amplificare la carica

- Resistori: aiuta a controllare la corrente elettrica quando passa

- Diodo: i diodi consentono il passaggio della corrente in una sola direzione

- Batteria: fornisce al circuito la sua tensione

- Pressa idraulica: assicura che gli oggetti metallici vengano trasformati in lamiere. Questo aiuta durante l'assottigliamento durante la produzione di polvere di vetro, così come la produzione di compresse.

- Prepreg: questo è un materiale importante utilizzato nei pannelli multistrato. Aiutano a tenere insieme i nuclei. I preimpregnati sono costituiti da fibra di vetro, impregnata con un materiale a base epossidica noto come resina. I suoi strati sono compatti a una temperatura specifica. Questo aiuta a creare uno spessore specifico del pannello.

Perché i PCB multistrato sono solitamente ampiamente utilizzati?

I PCB multistrato sono ampiamente utilizzati per i seguenti motivi:

- I PCB multistrato sono realizzati utilizzando l'alta tecnologia. Questo è il motivo per cui è altamente affidabile grazie alle competenze, ai processi e ai progetti necessari per produrlo.

- Puoi anche attribuirlo al fatto che gli utenti vogliono sempre qualcosa di moderno.

- Its miniature size gives it its flexibility

- Ha dimensioni ridotte e le sue prestazioni sono migliorate con la sua tecnologia. La maggior parte degli utenti preferisce un dispositivo di dimensioni inferiori

- Come risultato del suo minor peso, è abbastanza portatile e conveniente per gli utenti. Gli utenti possono portarlo facilmente in giro, perché non sono ingombranti come altri smartphone.

- Si avvale di professionisti altamente qualificati, tecnologia moderna e materiali di alta qualità.

- I PCB multistrato sono dotati di uno strato protettivo, che impedisce il danneggiamento e ne aumenta la durata

- È il più preferito a causa della sua maggiore densità, rispetto alle sue controparti. Gli utenti adorano i dispositivi con una massa per grado di volume maggiore, che dovrebbero vantare spazio di archiviazione sufficiente.

Standard di qualità PCB multistrato

Il PCB multistrato viene fornito con alcuni standard di qualità. Loro includono

ISO 9001 assicura che i produttori soddisfino le esigenze dei clienti entro i requisiti regolamentati e consentiti che riguardano un servizio o un prodotto.

ATF16949 è un altro standard di qualità che richiede ai produttori di elettronica di garantire la sicurezza e la qualità dei prodotti automobilistici. Questo aiuta a migliorare l’affidabilità e le prestazioni dei componenti automobilistici.

Il servizio di quotazione UL richiede ai produttori di testare accuratamente i loro prodotti. Questo per assicurarsi che siano soddisfatti i requisiti specifici.

I PCB multistrato dovrebbero essere considerati PCB ad alta frequenza?

Sì, i PCB multistrato sono classificati come PCB ad alta frequenza. Con più strati, le schede possono avere un ottimo coefficiente termico e controllo dell’impedenza.

Per essere considerato tra le applicazioni di progettazione ad alta frequenza, avere un piano di terra è molto essenziale. Le applicazioni multistrato sono utilizzate in applicazioni ad alta frequenza come smartphone e microonde.

Conclusione

I PCB multistrato offrono molti vantaggi e sono rilevanti in diverse applicazioni. Tuttavia, prima di scegliere i PCB multistrato, ci sono così tante cose che devi considerare. Assicurati che qualsiasi decisione tu prenda soddisfi le tue esigenze.

Vorremmo avere tue notizie

Contatto

L3#,Exhibition Bay South,Shenzhen World Exhibition & Convention Center,Fuhai Bao’an Shenzhen Cina

© 2023 raypcb.it. TUTTI I DIRITTI RISERVATI