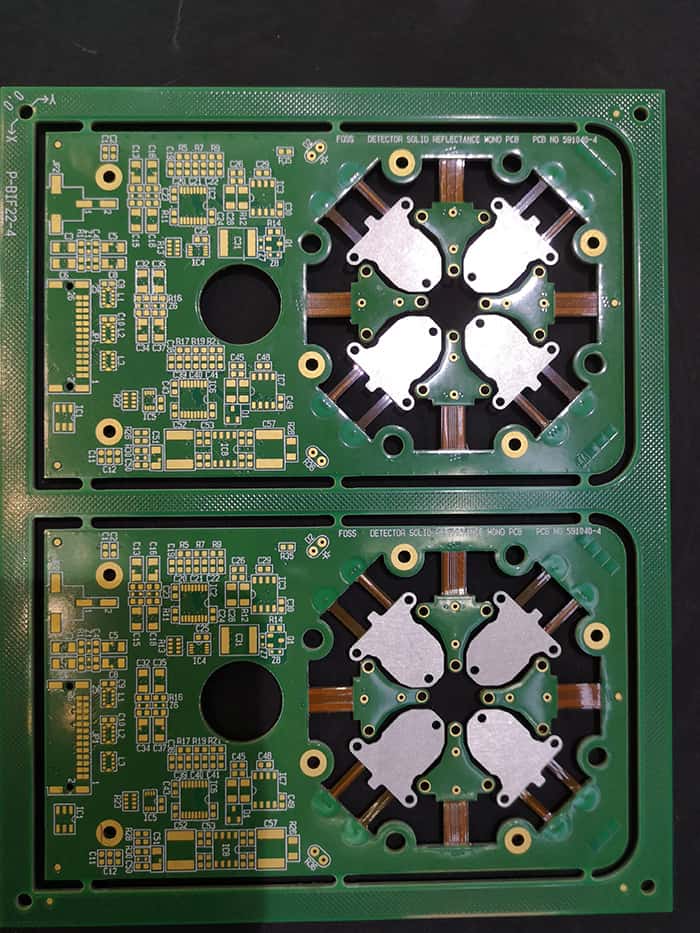

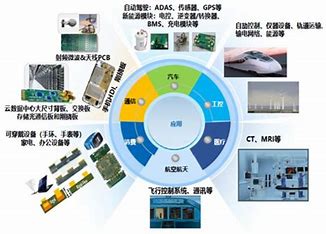

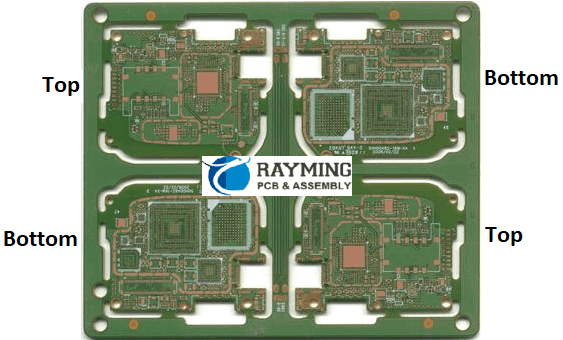

La produzione di PCB (Printed Circuit Board) è un processo essenziale nell’industria elettronica e si occupa della realizzazione di circuiti stampati, che sono il cuore di ogni dispositivo elettronico. Questi circuiti sono costituiti da strati di materiale conduttivo, come il rame, separati da uno strato isolante, come il FR-4. Il loro compito principale è quello di fornire un mezzo stabile e affidabile per la connessione di componenti elettronici, come chip, resistori e condensatori.

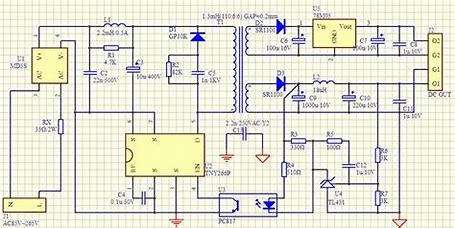

Il processo di produzione di PCB comprende diverse fasi, tra cui la progettazione del circuito, la prototipazione, il montaggio dei componenti e la stampa dei collegamenti elettrici. I progettisti elettronici utilizzano software specifici per la progettazione di circuiti, che permettono di simulare il funzionamento del dispositivo prima della produzione fisica. Dopo la valutazione della validità del progetto, si procede con la creazione del prototipo e successivamente con la produzione in serie.

Nel corso degli anni, la tecnologia e i processi di produzione dei PCB hanno subito una notevole evoluzione e miglioramento, grazie alla miniaturizzazione dei componenti elettronici e alla crescente necessità di disposizioni sempre più complesse. Questo ha portato a una maggiore efficienza nella produzione, permettendo la realizzazione di dispositivi sempre più potenti ed efficaci, in grado di soddisfare le esigenze di un mercato in continua evoluzione.

Fondamenti Della Produzione di PCB

La produzione di PCB (Printed Circuit Board) è un processo fondamentale per la realizzazione di dispositivi elettronici moderni. Questa sezione esplora i materiali utilizzati e il processo di fabbricazione dei PCB.

Materiali Utilizzati

I PCB sono realizzati principalmente con i seguenti materiali:

- Lamina di rame: Il rame è utilizzato per realizzare i circuiti stampati sui PCB, grazie alla sua eccellente conducibilità elettrica.

- Materiale dielettrico: Solitamente è un materiale isolante, come il vetro o la resina epossidica, che separa i piani di rame e previene i cortocircuiti.

- Maschera di saldatura: È uno strato protettivo, generalmente in polimero, che impedisce il contatto diretto tra i componenti elettronici e le tracce di rame, facilitando il processo di saldatura.

Processo di Fabbricazione

Il processo di fabbricazione dei PCB può essere suddiviso nelle seguenti fasi principali:

- Disegno del circuito: Il circuito viene progettato e ottimizzato utilizzando software CAD (Computer-Aided Design) specifici per l’elettronica.

- Produzione della maschera: La maschera viene creata in base al disegno del circuito, per guidare l’incisione delle tracce di rame sul materiale dielettrico.

- Incisione del rame: Utilizzando la maschera, il rame viene rimosso in modo selettivo dalla superficie del materiale dielettrico per creare le tracce del circuito.

- Applicazione della maschera di saldatura: Lo strato protettivo viene applicato sulle tracce di rame per facilitare il processo di saldatura dei componenti elettronici.

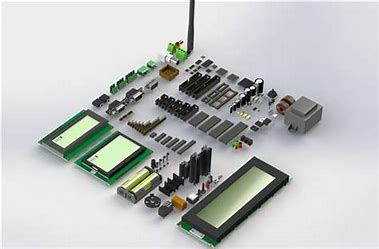

- Assemblaggio dei componenti: I componenti elettronici vengono posizionati sul PCB e saldati alle tracce di rame.

- Controllo qualità: Il PCB assemblato viene testato e verificato per assicurare funzionalità e affidabilità del prodotto finale.

La produzione di PCB richiede precisione, attenzione ai dettagli e conoscenza dei materiali e delle tecniche impiegate. Grazie a questo processo, è possibile realizzare dispositivi elettronici compatti, affidabili e altamente performanti.

Tecnologie di Produzione

Le tecniche di produzione dei PCB (circuiti stampati) sono in costante evoluzione, al fine di migliorare la qualità e la precisione dei prodotti. In questa sezione, verranno presentate tre tecnologie di produzione principali: Stampaggio Sottovuoto, Laminazione e Legatura.

Stampaggio Sottovuoto

Lo stampaggio sottovuoto è un processo utilizzato per creare circuiti stampati di alta qualità e precisione. Consiste nel posizionare il materiale del PCB in una camera a vuoto, dove viene esposta a temperature elevate e pressioni ridotte. Questo processo permette l’eliminazione delle bolle d’aria e di ottenere una superficie uniforme e liscia sul materiale del PCB.

Il processo di stampaggio sottovuoto garantisce una migliore aderenza tra i diversi strati del circuito stampato e una maggiore uniformità della distribuzione del rame. Inoltre, migliora la resistenza meccanica e la durabilità del prodotto finito.

Laminazione

La laminazione è un processo utilizzato per unire diversi strati di materiale, come ad esempio il rame e il substrato, utilizzando pressione e calore. Durante questo processo, la temperatura e la pressione vengono applicate in modo uniforme per garantire una perfetta adesione tra i materiali.

Alcune delle principali fasi della laminazione includono:

- Preparazione dei materiali: i materiali vengono tagliati e puliti adeguatamente per garantire una buona adesione.

- Applicazione della pressione: i materiali vengono posti tra le piastre di una pressa a caldo, dove vengono applicati calore e pressione per un determinato periodo di tempo.

- Raffreddamento: dopo la fase di pressione, i materiali vengono raffreddati per permettere all’adesivo di indurirsi e di formare un legame solido.

Legatura

La legatura è il processo di collegamento dei vari componenti elettronici al circuito stampato attraverso la saldatura. Esistono diverse tecniche di legatura, come la saldatura a onde, la saldatura a riflusso e la saldatura manuale.

Una delle principali sfide della legatura è la scelta del materiale adatto per la saldatura, poiché deve garantire una buona conducibilità elettrica e una buona resistenza meccanica. Inoltre, è fondamentale che il processo di legatura sia eseguito in modo accurato e rapido, in modo da evitare danni ai componenti e garantire una buona qualità del prodotto finale.

Controllo Qualità e Test

Nella produzione di PCB, il controllo qualità e i test sono processi essenziali per garantire che i prodotti finiti soddisfino le specifiche richieste e funzionino come previsto. In questa sezione, verranno discussi due importanti metodi di controllo qualità e test: Ispezione Visiva Automatica e Test Elettrico.

Ispezione Visiva Automatica (IVA)

L’Ispezione Visiva Automatica è una tecnica che utilizza macchine avanzate dotate di telecamere ad alta risoluzione per ispezionare i PCB in cerca di eventuali difetti visivi quali cortocircuiti, interruzioni di traccia e componenti mal posizionati. Questa tecnica consente di identificare rapidamente problemi e di ridurre al minimo il tempo di produzione.

- Vantaggi: velocizza il processo di controllo qualità, migliora la precisione rispetto all’ispezione manuale, riduce i costi di produzione

- Svantaggi: può risultare meno efficace per rilevare difetti meno evidenti, richiede manutenzione e calibrazione periodica delle macchine

Test Elettrico

Il Test Elettrico è un altro metodo utilizzato per garantire la qualità dei PCB prodotti. Questi test vengono eseguiti per verificare la corretta funzionalità dei circuiti e la conformità alle specifiche richieste. Esistono diversi tipi di test elettrici, tra cui:

- Test di continuità: verifica la presenza di connessioni elettriche tra i punti specificati nel progetto del circuito

- Test di isolamento: assicura che non vi siano cortocircuiti involontari tra le piste del PCB

- Test funzionale: controlla se il PCB funziona correttamente all’interno del componente o del sistema a cui è destinato

Il Test Elettrico viene solitamente eseguito utilizzando apparecchiature specifiche, come i tester per circuiti stampati, che permettono di individuare eventuali anomalie nel funzionamento del PCB stesso.

In conclusione, il controllo qualità e i test sono elementi fondamentali per assicurare l’affidabilità e la conformità dei PCB nel processo di produzione. L’Ispezione Visiva Automatica e il Test Elettrico sono due dei metodi più comunemente utilizzati per garantire la qualità dei PCB prodotti.

Considerazioni Ambientali

La produzione di PCB (Pannello a Circuiti Stampati) comporta diversi aspetti ambientali che è importante considerare per ridurre l’impatto sul nostro ecosistema.

Riciclaggio e Smaltimento

Il riciclaggio dei PCB è fondamentale per ridurre l’inquinamento e l’estrazione di risorse non rinnovabili. I PCB contengono materiali preziosi come rame, argento, oro e palladio, che possono essere recuperati e riutilizzati. Per farlo, è importante separare e smaltire correttamente i componenti elettronici e i materiali contenuti nei PCB, per garantire che non finiscano nei rifiuti e nei siti di smaltimento. La raccolta differenziata e l’utilizzo di tecnologie di separazione e trattamento sono fondamentali in questo processo.

Normative e Certificazioni

Per garantire una produzione di PCB sostenibile e rispettosa dell’ambiente, esistono diverse normative e certificazioni a livello internazionale e nazionale. Alcune delle più importanti sono:

- RoHS (Restriction of Hazardous Substances): questa direttiva limita l’utilizzo di sostanze pericolose nella produzione di PCB e componenti elettronici, come piombo, mercurio, cromo esavalente, cadmio, PBB e PBDE.

- WEEE (Waste Electrical and Electronic Equipment): questa direttiva promuove la raccolta, il riciclaggio e lo smaltimento appropriato dei rifiuti elettronici, compresi i PCB.

- ISO 14001: una certificazione internazionale che attesta l’adozione di un sistema di gestione ambientale da parte delle aziende, volto ad assicurare l’uso responsabile delle risorse e la riduzione dell’impatto ambientale.

Le aziende produttrici di PCB devono attenersi a queste normative e, se possibile, ottenere le relative certificazioni, per dimostrare il proprio impegno nella riduzione dell’impatto ambientale e nella promozione di pratiche sostenibili.