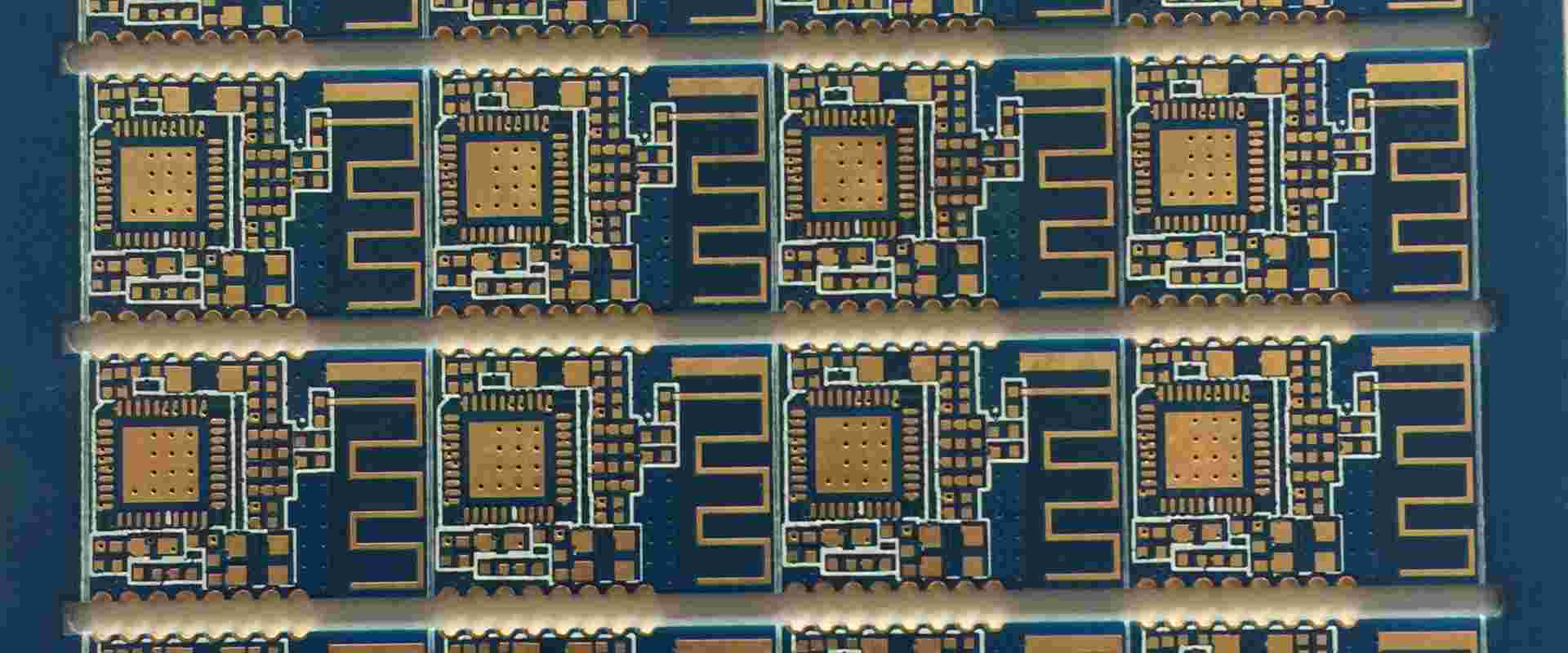

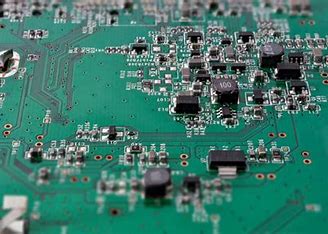

Il montaggio SMT (Surface Mount Technology) è una tecnologia di assemblaggio elettronico ampiamente utilizzata nell’industria moderna. Questo metodo consente di montare direttamente sulla superficie dei circuiti stampati (PCB) i componenti elettronici, in modo rapido ed efficiente. Il montaggio SMT ha rivoluzionato il settore elettronico, grazie alla sua capacità di ridurre notevolmente i tempi di produzione e i costi, oltre a migliorare le prestazioni e la qualità dei prodotti.

Questo processo di montaggio utilizza una serie di tecniche avanzate per posizionare i componenti elettronici sul PCB. Tra queste si trovano la pasta saldante, le stencil per applicare la pasta saldante, e le macchine per il montaggio ad alta velocità, che, insieme, garantiscono un’ottima precisione e un’elevata affidabilità dei prodotti finiti. Nel corso degli anni, il montaggio SMT ha subito continue evoluzioni, con l’introduzione di nuovi componenti sempre più piccoli e complessi, e la realizzazione di tecnologie più sofisticate per gestire tali componenti.

Tuttavia, è importante sottolineare che il montaggio SMT richiede una preparazione accurata e una conoscenza approfondita delle tecniche e delle macchine necessarie per ottenere un risultato di alta qualità. Pertanto, la formazione degli operatori e la progettazione adeguata dei PCB svolgono un ruolo fondamentale nella realizzazione di un progetto di montaggio SMT di successo.

Il Montaggio SMT: Cosa È e Quali Vantaggi Offre

Definizione di SMT

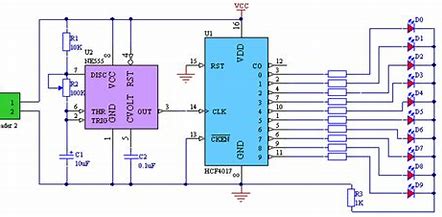

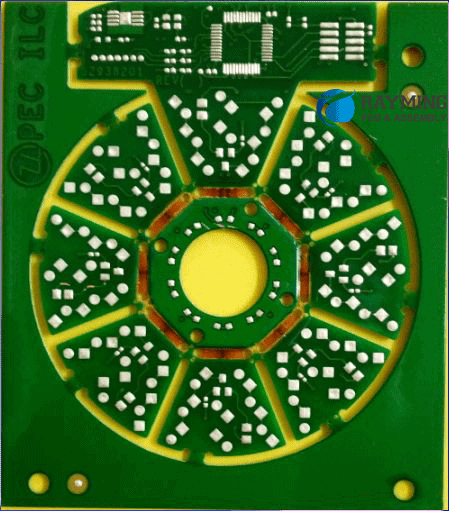

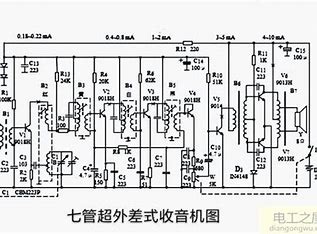

SMT, acronimo di Surface Mount Technology (Tecnologia di Montaggio Superficiale), è una metodologia adottata per l’assemblaggio di componenti elettronici direttamente sulla superficie dei circuiti stampati (PCB). A differenza dei componenti a foro passante (PTH), che richiedono fori nei PCB per il montaggio, i componenti SMT utilizzano pastiglia di saldatura (paste solder) che viene applicata sulle piazzole per imperni dei componenti sulla superficie del PCB. Successivamente, i componenti vengono posizionati sulle piazzole ed infine, il tutto viene passato attraverso un forno a reflow per realizzare le connessioni tra i componenti e il PCB.

Vantaggi del Montaggio SMT

Il montaggio SMT offre numerosi vantaggi rispetto alle tecniche di montaggio tradizionali, come il montaggio a foro passante. Alcuni di questi vantaggi includono:

- Riduzione del peso e delle dimensioni: I componenti SMT sono di solito più piccoli e leggeri rispetto ai componenti a foro passante, il che ne consente una maggiore densità di assemblaggio e una riduzione del peso dei circuiti elettronici.

- Maggiore affidabilità: La tecnologia SMT consente un migliore controllo del processo di saldatura, il che porta a connessioni più affidabili tra i componenti e il PCB.

- Maggiore velocità di produzione: Essendo le macchine di montaggio SMT completamente automatizzate, garantiscono una maggiore velocità di produzione rispetto al montaggio a foro passante. Questo permette di ridurre i tempi di realizzazione dei dispositivi elettronici e facilita la produzione in grandi volumi.

- Riduzione dei costi: Grazie alla minore necessità di fori sul PCB e alla possibilità di utilizzare componenti dual-face, il montaggio SMT consente una riduzione dei costi sia per la produzione dei PCB che per l’assemblaggio dei componenti.

- Compatibilità con dispositivi ad alta frequenza: La tecnologia SMT riduce le induttanze parassite, il che la rende ideale per l’utilizzo in dispositivi ad alta frequenza e ad alta velocità.

In sintesi, il montaggio SMT è un’evoluzione rispetto alle tecniche di montaggio tradizionali e offre numerosi vantaggi in termini di affidabilità, velocità di produzione, riduzione dei costi e compatibilità con dispositivi elettronici avanzati.

Componenti e Materiali Utilizzati nel Montaggio SMT

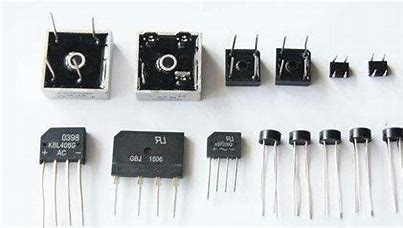

Tipi di Componenti

Il montaggio SMT (Surface Mount Technology) è una tecnologia di montaggio a superficie che utilizza una serie di componenti elettronici specifici. Questi componenti includono:

- Resistori: componenti passivi che offrono una resistenza elettrica al flusso di corrente.

- Condensatori: componenti passivi che immagazzinano energia elettrica sotto forma di campo elettrostatico.

- Induttori: componenti passivi che immagazzinano energia elettrica sotto forma di campo magnetico.

- Diodi: componenti semiconduttori che consentono il passaggio della corrente in una direzione.

- Transistor: componenti semiconduttori che amplificano o interrompono il flusso di corrente.

Questi componenti vengono montati sulla superficie delle schede di circuito stampato (PCB) utilizzando tecnologie SMT.

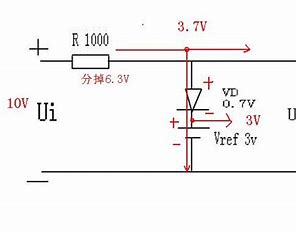

Materiali per la Saldatura

Nella tecnologia di montaggio SMT, la saldatura è un processo chiave che assicura connessioni elettriche affidabili tra i componenti e la PCB. I materiali utilizzati per la saldatura includono:

- Pasta per saldare: una miscela di particelle metalliche (solitamente stagno, piombo o una combinazione di entrambi) e un legante a base di resina. La pasta per saldare è utilizzata per formare giunti di saldatura tra i componenti e i pad della PCB.

- Flussante: un materiale chimico che aiuta a migliorare la bagnabilità e la qualità dei giunti di saldatura, riducendo l’ossidazione e favorendo la formazione di un giunto di saldatura solido.

- Nastro adesivo: utilizzato per fissare temporaneamente i componenti sulla PCB prima del processo di saldatura.

In generale, il montaggio SMT utilizza componenti e materiali specifici per garantire connessioni elettriche affidabili e un’alta densità di integrazione. La scelta dei componenti e dei materiali di saldatura appropriati è fondamentale per garantire le prestazioni e la affidabilità del circuito elettronico assemblato.

Tecnologie e Processi nel Montaggio SMT

Screen Printing

Nel processo di montaggio SMT, la stampa dello stencil è il primo passo. Durante questa fase, la pasta saldante viene applicata sul circuito stampato (PCB) attraverso uno stencil. Questo metodo permette di ottenere una quantità uniforme di pasta e di posizionarla accuratamente. Gli stencili possono essere realizzati in metallo o materiale sintetico ed è importante scegliere la giusta dimensione dell’apertura per garantire la corretta quantità di pasta saldante.

Pick and Place

Dopo la stampa a serigrafia, le componenti elettroniche vengono posizionate sul PCB con una macchina Pick & Place. Queste macchine sono altamente automatizzate e garantiscono precisione e velocità nel posizionamento delle componenti. Esistono diversi tipi di macchine Pick & Place, tra cui quelle con braccio robotico e quelle a portale. La scelta della macchina giusta dipende dalle esigenze produttive e dalla complessità del PCB.

Reflow Soldering

La saldatura Reflow è l’ultima fase del processo di montaggio SMT. In questa fase, il PCB viene riscaldato in una fornace reflow per far fondere la pasta saldante e unire i componenti al circuito. La fornace reflow ha diverse zone di temperatura che permettono di seguire un profilo termico specifico, garantendo la corretta saldatura dei componenti e evitando danni alle parti delicate. Il profilo termico tipico include una fase di pre-riscaldamento, una fase di attivazione della pasta saldante, una fase di riflusso e una fase di raffreddamento.

Controllo di Qualità e Testing nel Montaggio SMT

Il controllo di qualità e i test sono passaggi fondamentali nel processo di montaggio SMT per garantire la corretta esecuzione e funzionamento dei circuiti stampati assemblati. In questa sezione verranno esaminati i principali metodi di controllo di qualità e testing impiegati nel montaggio SMT: Ispezione Ottica Automatica (AOI), Test a Sonda Mobile (FPT) e Test In-Circuit (ICT).

Ispezione Ottica Automatica

L’Ispezione Ottica Automatica (AOI) è una tecnica utilizzata per analizzare le superfici dei circuiti stampati e identificare eventuali difetti durante il processo di montaggio SMT. Durante l’AOI, una macchina con telecamere ad alta risoluzione esaminano il PCB per rilevare errori come componenti mancanti, errati o danneggiati, e problemi di saldatura.

I vantaggi dell’AOI includono:

- Velocità di ispezione

- Precisione nel rilevamento dei difetti

- Riduzione del tasso di scarti

Tuttavia, l’AOI non è in grado di identificare difetti nascosti o interni ai componenti.

Test a Sonda Mobile

Il Test a Sonda Mobile (FPT), noto anche come Test a Gamba Meccanica o Test a Gancio, consiste nell’utilizzo di una serie di sonde mobili che vengono fatte toccare i nodi elettrici del circuito stampato per misurare le tensioni, correnti e resistenze. Questo test verifica se il PCB è stato assemblato correttamente e se il funzionamento elettrico è conforme alle specifiche.

I vantaggi del FPT includono:

- Capacità di testare componenti complessi

- Facilità di programmazione

- Possibilità di aggiornare facilmente i test per nuove versioni del PCB

Tuttavia, il FPT può essere lento e potrebbe non essere adatto a componenti molto piccoli o a circuiti ad alta densità.

Test In-Circuit

Il Test In-Circuit (ICT) è un metodo di test che controlla il funzionamento dei singoli componenti all’interno di un circuito stampato. Durante l’ICT, una sonda speciale viene utilizzata per misurare i valori di tensione e corrente sui nodi elettrici del PCB, permettendo di valutare il funzionamento di ciascun componente e rilevare eventuali difetti.

I vantaggi dell’ICT includono:

- Capacità di rilevare problemi nascosti o interni ai componenti

- Alta affidabilità nella rilevazione dei difetti

- Elevata precisione nel controllo del funzionamento elettrico

Tuttavia, l’ICT richiede strumentazione più costosa e tempo maggiore per la configurazione e la programmazione rispetto ad altri metodi di test.

Sfide e Limitazioni del Montaggio SMT

Miniaturizzazione e Densità dei Componenti

La miniaturizzazione e l’aumento della densità dei componenti sono importanti tendenze nel mondo dell’elettronica, ma presentano anche sfide nel processo di montaggio SMT. Dato che i componenti diventano sempre più piccoli e vengono montati a distanze ravvicinate, si riduce lo spazio disponibile per il montaggio e la saldatura.

Questo, a sua volta, crea la necessità di dispositivi di saldatura e strumenti di precisione avanzati. L’adozione di metodologie di produzione più efficienti e innovative è essenziale per superare queste difficoltà.

Problemi nella Saldatura

La saldatura è un processo cruciale nel montaggio SMT, e può presentare diverse sfide. Una delle principali è la formazione di ponti di saldatura, che possono crearsi quando la pasta saldante colma l’interstizio tra i terminali di componenti adiacenti. Questo può causare cortocircuiti e malfunzionamenti.

Un altro problema comune nella saldatura SMT è la formazione di voids, ovvero piccole bolle d’aria all’interno delle giunzioni saldate. Questi voids possono ridurre la qualità delle connessioni elettriche e compromettere la durata del componente.

Per affrontare questi problemi, le aziende devono seguire buone pratiche di produzione e utilizzare adeguati materiali di saldatura. È inoltre importante monitorare costantemente la qualità del processo di saldatura e apportare miglioramenti continuativi.