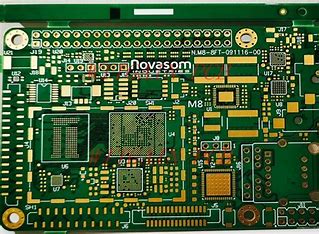

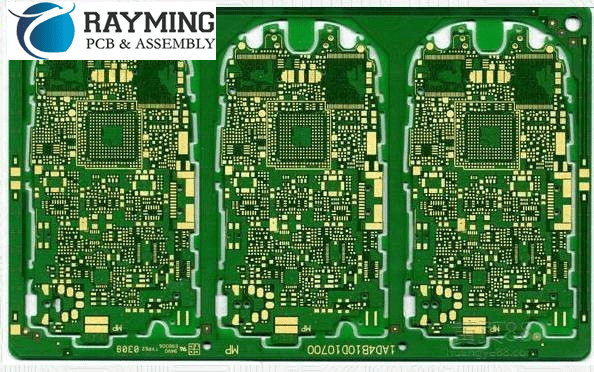

La tecnologia delle schede HDI (High Density Interconnect) ha rivoluzionato il campo dell’elettronica, rendendo possibile la realizzazione di circuiti stampati compatti e ad alte prestazioni. L’adozione di questa tecnologia consente ai progettisti di integrare un numero maggiore di componenti in uno spazio ridotto, migliorando al contempo la velocità e l’affidabilità dei dispositivi elettronici. Oggi, le schede HDI sono ampiamente utilizzate in una vasta gamma di prodotti e settori, tra cui l’avionica, i dispositivi medicali, i telefoni cellulari e le tecnologie di rete.

Le schede HDI sono caratterizzate da una densità di interconnessione molto più alta rispetto ai tradizionali circuiti stampati, grazie all’utilizzo di microvias, tecniche avanzate di sovrapposizione e regole di progettazione specifiche. Queste caratteristiche permettono di ridurre la distanza tra i componenti, consentendo trasmissioni ad alta velocità dei segnali e riducendo al minimo le interferenze elettromagnetiche.

La crescente domanda di dispositivi elettronici più piccoli e potenti ha portato a un costante miglioramento delle tecniche di fabbricazione e progettazione delle schede HDI. Questo progresso ha permesso di creare soluzioni innovative nelle aree di miniaturizzazione, flessibilità e prestazioni, offrendo nuove opportunità per l’industria elettronica e consentendo di rispondere ai bisogni dei consumatori moderni.

Cosa È Un HDI PCB

Un HDI PCB (High Density Interconnect Printed Circuit Board) è una tipologia di circuito stampato caratterizzato da una densità di interconnessione superiore rispetto ai tradizionali PCB. Grazie all’uso di tecnologie avanzate, gli HDI PCB permettono la miniaturizzazione dei dispositivi elettronici e l’ottimizzazione delle prestazioni.

Gli HDI PCB sono dotati di viasdi dimensioni ridotte e utilizzano strati di collegamento interno molto sottili. Queste caratteristiche consentono una distribuzione degli elementi più fitta e compatta, migliorando la velocità di trasmissione dei segnali e riducendo i tempi di risposta.

I principali vantaggi offerti dagli HDI PCB includono:

- Riduzione delle dimensioni: la maggiore densità di interconnessioni permette di realizzare circuiti elettronici più compatti e leggeri.

- Aumento delle prestazioni: l’impiego di vias e strati sottili consente una migliore gestione dei segnali ad alta velocità e una riduzione delle interferenze elettromagnetiche.

- Affidabilità: la qualità costruttiva e l’accuratezza nella progettazione degli HDI PCB ne garantiscono un’elevata affidabilità nel tempo.

Nella produzione degli HDI PCB vengono utilizzate tecnologie specifiche, come la microvia (un tipo di via a foro cieco di dimensioni molto ridotte) e il laminate a bassa costante dielettrica (un materiale isolante che garantisce bassi valori di perdita di segnale).

In sintesi, gli HDI PCB rappresentano una soluzione efficace per soddisfare le esigenze di miniaturizzazione e miglioramento delle prestazioni dei dispositivi elettronici moderni. Grazie alle loro specifiche tecniche e ai vantaggi offerti, gli HDI PCB sono sempre più diffusi in svariati settori, come quello delle telecomunicazioni, dell’automotive e dell’elettronica di consumo.

Vantaggi Degli HDI PCB

Gli HDI PCB (High Density Interconnect) offrono numerosi vantaggi rispetto ai circuiti stampati tradizionali. Questa sezione esplorerà i principali vantaggi degli HDI PCB nelle seguenti sottosezioni: Densità di integrazione, Qualità e Affidabilità, e Prestazioni Elettriche.

Densità di Integrazione

Gli HDI PCB permettono una maggiore densità di integrazione dei componenti elettronici rispetto ai PCB tradizionali. Grazie all’uso di microvias e tecniche avanzate di produzione, è possibile posizionare un numero maggiore di componenti su un’area più piccola. Questo porta a dispositivi più compatti e leggeri, consentendo ai progettisti di sviluppare prodotti più innovativi e competitivi sul mercato.

Qualità e Affidabilità

La qualità e l’affidabilità dei circuiti stampati HDI sono generalmente superiori a quelle dei PCB tradizionali. L’uso di materiali di alta qualità e processi di produzione avanzati garantiscono un prodotto finale affidabile e duraturo. Inoltre, le connessioni tra i componenti elettronici sugli HDI PCB sono spesso più forti e resistenti allo stress meccanico, riducendo il rischio di difetti e guasti nel tempo.

Prestazioni Elettriche

Gli HDI PCB presentano prestazioni elettriche migliorate rispetto ai PCB tradizionali. Grazie alla loro densità di integrazione, gli HDI PCB possono avere tracce più corte e interconnessioni più rapide tra i componenti. Ciò si traduce in una minore interferenza elettromagnetica (EMI) e in tempi di propagazione del segnale più brevi. Inoltre, la progettazione multistrato degli HDI PCB consente una distribuzione ottimizzata dell’energia e del piano di massa, migliorando la stabilità e il rendimento energetico del circuito.

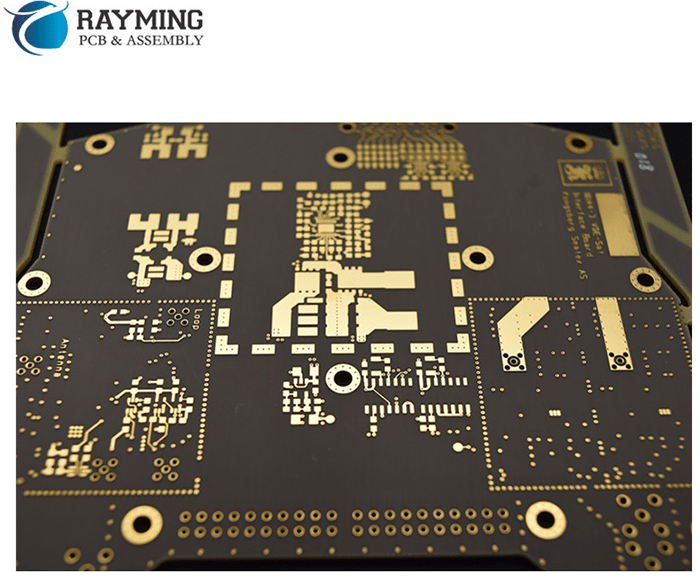

Tecnologie e Materiali Utilizzati

Microvia Technology

La tecnologia dei microvie è fondamentale nella produzione di circuiti stampati ad alta densità interconnessione (HDI). I microvie hanno un diametro di solo 25-100 micrometri e permettono di effettuare interconnessioni su strati multipli del PCB, riducendo così il peso e lo spazio occupato.

La realizzazione dei microvie avviene attraverso processi quali il laser drilling e la plasma etching. Queste tecniche consentono di ottenere fori con pareti lisce e regolari, migliorando la precisione e le prestazioni del circuito stampato.

Materiali Lamina

I materiali utilizzati per la lamina dei PCB HDI sono fondamentali per garantire un’alta qualità e affidabilità del prodotto finito. Tra i principali materiali impiegati troviamo:

-

FR-4: è il materiale più comunemente utilizzato nella produzione di PCB. È composto da fibre di vetro rinforzate con resina epossidica. Offre buone proprietà meccaniche ed elettriche ed è economicamente vantaggioso.

-

FR-4 ad alto Tg: è una versione di FR-4 con un punto di transizione vetrosa (Tg) superiore, che conferisce maggiore stabilità termica e resistenza alle temperature elevate.

-

Materiali a bassa costante dielettrica (low-DK): questi materiali offrono una migliore trasmissione del segnale e riducono la perdita. Sono particolarmente adatti per applicazioni ad alta velocità e alta frequenza.

-

Materiali termicamente conduttivi: questi materiali hanno una maggiore conduttività termica, consentendo un migliore smaltimento del calore e aumentando la durabilità dei PCB.

Oltre ai materiali della lamina, è importante considerare anche gli adesivi utilizzati per unire gli strati del PCB. Questi devono essere compatibili con i materiali della lamina e garantire un’adesione affidabile e duratura. Tra gli adesivi più comunemente utilizzati troviamo epoxy, poliuretanici e acrilici.

Processo di Progettazione e Fabbricazione

Progettazione PCB

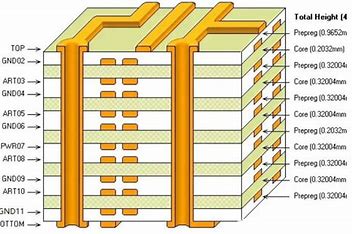

La progettazione di un PCB ad alta densità di interconnessione (HDI) richiede una pianificazione accurata e l’utilizzo di software di progettazione specifici. Innanzitutto, è importante definire i requisiti del progetto, come le dimensioni del PCB, il numero di strati, la densità delle connessioni e le specifiche elettriche.

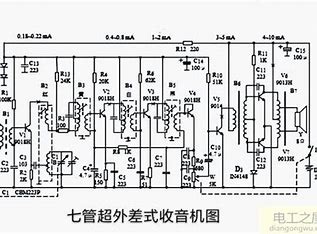

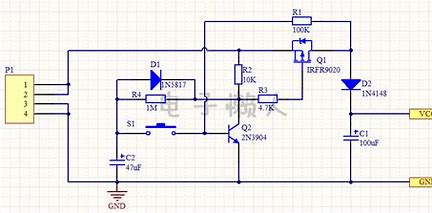

Successivamente, si passa alla creazione dello schema elettrico, che rappresenta la struttura logica del circuito. Esso include la posizione e le connessioni tra i componenti elettronici. In questa fase, è fondamentale avere una buona comprensione delle regole di progettazione per garantire la corretta funzionalità del circuito e prevenire interferenze elettriche.

Infine, si procede alla realizzazione del layout, ovvero all’organizzazione fisica dei componenti e delle connessioni sul PCB. Questo passaggio è cruciale per l’efficienza e la compattezza del circuito, e richiede l’utilizzo di tecniche avanzate, come il blind via e il buried via, per ottimizzare lo spazio disponibile.

Processo di Fabbricazione

Il processo di fabbricazione dei PCB HDI consta di diverse fasi critiche:

- Preparazione del materiale base: il materiale base, solitamente FR-4, viene sottoposto a una serie di trattamenti per renderlo idoneo alla formazione delle tracce conduttive e alla laminazione dei vari strati del PCB.

- Formazione delle tracce: le tracce conduttive vengono create attraverso processi di deposizione di metalli e fotoincisione. Questo passaggio richiede estrema precisione per garantire la corretta connessione tra i vari componenti.

- Formazione delle interconnessioni: le interconnessioni tra i vari strati del PCB sono realizzate mediante forature e metallizzazione dei fori (through-hole, blind e buried vias).

- Laminazione dei vari strati: i diversi strati del PCB vengono uniti tramite un processo di laminazione a caldo e pressione. Durante questa fase, è importante assicurarsi che non si formino bolle d’aria tra gli strati, per garantire la stabilità meccanica del PCB.

- Montaggio dei componenti: infine, i componenti elettronici vengono montati sul PCB mediante processi di saldatura ad onda o reflow. In questa fase, è essenziale seguire le specifiche di montaggio dei componenti per garantire il corretto funzionamento del circuito.

Durante tutte le fasi di fabbricazione, è fondamentale avere un rigido controllo di qualità per assicurare la conformità alle specifiche tecniche e garantire la funzionalità e l’affidabilità del PCB HDI.

Applicazioni Comuni degli HDI PCB

Gli HDI PCB (High Density Interconnect Printed Circuit Boards) sono ampiamente utilizzati in molte industrie e applicazioni, grazie alla loro capacità di offrire connessioni più dense e design compatti. Ecco alcune delle applicazioni comuni:

Dispositivi di comunicazione: Gli HDI PCB sono impiegati in dispositivi di comunicazione come smartphone, modem e router. Contribuiscono ad aumentare la velocità e l’affidabilità delle connessioni e a ridurre le interferenze.

Elettronica automobilistica: Nel settore automobilistico, gli HDI PCB sono impiegati in sistemi di controllo del motore, sistemi di navigazione e dispositivi di sicurezza come airbag e sensori di parcheggio. Essi offrono una maggiore affidabilità e resistenza agli sbalzi termici e alle vibrazioni.

Aerospaziale e difesa: Gli HDI PCB sono essenziali per l’elettronica aerospaziale e della difesa, come sistemi di controllo di volo, radar e sistemi di comunicazione satellitare. Devono essere estremamente affidabili per operare in condizioni estreme e spesso richiedono materiali speciali per garantire un’adeguata protezione.

Elettronica di consumo: Gli HDI PCB si trovano in una vasta gamma di dispositivi elettronici di consumo, tra cui sistemi di intrattenimento domestico, laptop, tablet e dispositivi indossabili. Grazie alla loro compattezza, permettono la miniaturizzazione degli apparecchi e l’integrazione di funzionalità avanzate.

Dispositivi medici: L’elettronica medica richiede componenti altamente affidabili e precisi. Gli HDI PCB sono utilizzati in dispositivi come apparecchiature di monitoraggio del paziente, sistemi di imaging diagnostico e dispositivi di terapia. Essi garantiscono un’alta precisione e stabilità del segnale e riducono al minimo il rischio di errori.

Linee Guida per la Conservazione e la Manutenzione

Le schede HDI PCB richiedono una particolare attenzione nella conservazione e nella manutenzione per garantire prestazioni ottimali e una durata maggiore. Di seguito sono elencate alcune linee guida per la conservazione e la manutenzione delle schede HDI PCB.

Prima di tutto, è importante seguire le istruzioni del produttore riguardo alla conservazione e alla manutenzione delle schede. Questo può includere informazioni specifiche su temperature e condizioni ambientali ideali per il loro utilizzo e conservazione.

Le schede HDI PCB dovrebbero essere conservate in un ambiente pulito, asciutto e senza polvere. L’umidità eccessiva e la presenza di particelle di polvere possono causare cortocircuiti o danni alle tracce e ai componenti del circuito stampato. È anche fondamentale evitare l’esposizione diretta alla luce solare o a fonti di calore.

Per una corretta manutenzione, è consigliabile utilizzare strumenti e materiali adeguati per la pulizia e la manutenzione delle schede HDI PCB. Ad esempio:

- Utilizzare pennelli morbidi, aria compressa e solventi non abrasivi per pulire delicatamente le superfici delle schede.

- Evitare l’uso di materiali abrasivi o utensili appuntiti che potrebbero danneggiare i componenti o il substrato del PCB.

Durante la rimozione o il montaggio di componenti sulle schede HDI PCB, rispettare le seguenti precauzioni:

- Assicurarsi di essere scaricati di elettricità statica prima di maneggiare le schede. L’elettricità statica può causare danni irreversibili ai componenti elettronici.

- Utilizzare strumenti e attrezzature adatti, come pinze, cacciaviti e stazioni di saldatura, per rimuovere e montare i componenti sulle schede.

- Prestare attenzione a non piegare o deformare il PCB durante la manipolazione. Le schede HDI PCB hanno tracce e vias molto fini che possono essere facilmente danneggiate.

Infine, è importante effettuare controlli periodici delle schede HDI PCB per assicurarsi che non vi siano segni di usura o danni. Controllare eventuali tracce interrotte, componenti danneggiati o aree ossidate, e sostituire o riparare le parti danneggiate, se necessario. Seguendo queste linee guida, sarà possibile garantire una vita più lunga e prestazioni ottimali per le vostre schede HDI PCB.