L’assemblaggio SMT (Surface Mount Technology) è un processo di montaggio di componenti elettronici sulla superficie delle schede di circuito stampato (PCB). Questo metodo ha rivoluzionato l’industria dell’elettronica grazie all’efficienza e alla precisione con cui vengono installati i componenti di dimensioni ridotte. Il crescente bisogno di velocizzare la produzione e ridurre i costi ha reso l’assemblaggio SMT una scelta preferita per molti produttori.

Nel processo di assemblaggio SMT, i componenti vengono posizionati su una pasta di saldatura applicata sulla PCB. Successivamente, la scheda passa attraverso un forno di rifusione che fonde la pasta di saldatura, creando una connessione elettrica tra il componente e la scheda. Questa tecnologia ha portato ad una minore necessità di spazio sulle schede e ad una maggiore integrazione dei componenti elettronici.

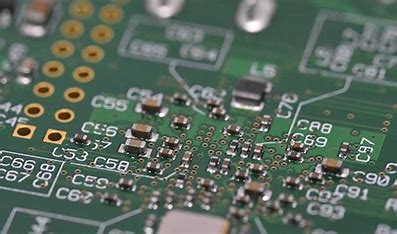

L’affidabilità e la qualità dell’assemblaggio SMT sono fondamentali per il funzionamento dei dispositivi elettronici che utilizziamo ogni giorno. Grazie all’adozione di questa tecnologia, i produttori sono in grado di realizzare prodotti più compatti, leggeri e con prestazioni migliorate.

Panoramica dell’Assemblaggio SMT

Cos’è l’Assemblaggio SMT

L’assemblaggio SMT (Surface Mount Technology) è un processo di produzione nel quale i componenti elettronici vengono montati direttamente sulla superficie delle schede di circuito stampato (PCB). Questa tecnologia ha rivoluzionato l’industria elettronica, permettendo una maggiore miniaturizzazione dei dispositivi e un miglioramento delle prestazioni elettriche.

I componenti utilizzati nell’assemblaggio SMT sono chiamati dispositivi a montaggio superficiale (SMD) e hanno un design compatto, con contatti (terminali) che possono essere montati direttamente sulle piste metalliche della PCB. Il processo di assemblaggio SMT include diverse fasi, tra cui la preparazione della PCB, l’applicazione della pasta saldante, il posizionamento dei componenti e la saldatura.

Differenze tra SMT e Tecnologia Traversa

La tecnologia SMT è in gran parte considerata la naturale evoluzione della tecnologia Traversa (Through-Hole Technology, THT), che prevede l’inserimento dei componenti elettronici attraverso fori praticati nella PCB. Le principali differenze tra SMT e THT sono:

- Densità dei componenti: L’SMT consente una maggiore densità dei componenti sulle PCB, grazie a dispositivi più piccoli e alla possibilità di montarli su entrambi i lati della scheda.

- Velocità di produzione: L’assemblaggio SMT è in genere più rapido rispetto al THT, poiché i componenti possono essere posizionati e saldati automaticamente da macchine ad alta velocità.

- Costi: In generale, il processo SMT è più conveniente rispetto al THT, grazie al minor costo dei componenti e alla maggiore efficienza produttiva.

- Prestazioni elettriche: Con l’SMT, i dispositivi elettronici possono operare a frequenze più elevate e con minori interferenze elettriche, a causa della minore resistenza e capacità parassita introdotta dai componenti a montaggio superficiale.

In conclusione, l’assemblaggio SMT ha portato numerosi vantaggi all’industria elettronica, permettendo la realizzazione di dispositivi sempre più piccoli, efficienti e performanti. Tuttavia, in alcuni casi specifici, la tecnologia Traversa può essere ancora utilizzata in combinazione con l’SMT, per rispondere a esigenze particolari nel settore elettronico.

Componenti nel Processo di Assemblaggio SMT

Stadi di Preparazione

Nella fase di preparazione del processo di assemblaggio SMT (Surface Mount Technology), è fondamentale assicurarsi che i componenti, le schede e le attrezzature siano pronti per l’assemblaggio. Alcuni passaggi importanti nella preparazione includono:

- Controllo delle condizioni ambientali, come temperatura e umidità

- Verifica della corretta disposizione dei componenti sul nastro o nel vassoio

- Ispezione delle schede per assicurarsi che siano prive di difetti e pulite

Una volta che questi controlli sono stati eseguiti, il processo di assemblaggio SMT può iniziare.

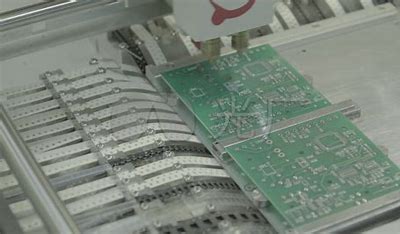

Piazzamento Componenti

Il piazzamento dei componenti è uno dei passaggi più critici nel processo di assemblaggio SMT. Esso consiste nell’applicare i componenti elettronici sulla scheda attraverso l’utilizzo di macchine di piazzamento automatiche o semiautomatiche. Le macchine di piazzamento componenti seguono le specifiche fornite dai file di progettazione e utilizzano una combinazione di telecamere e sistemi di riconoscimento per posizionare i componenti con precisione e velocità. Alcune considerazioni chiave durante il piazzamento dei componenti sono:

- La precisione del piazzamento

- La velocità di produzione e il throughput

- La necessità di prevenire danni ai componenti durante il processo

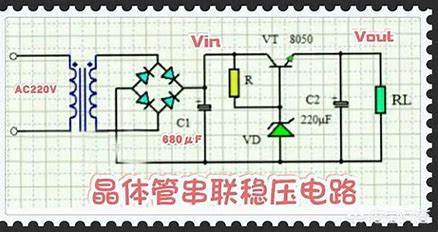

Reflow Saldatura

Il processo di reflow saldatura avviene dopo il piazzamento dei componenti sulla scheda. Durante il processo di reflow, la scheda assemblata viene riscaldata in un forno per far fondere la pasta saldante e creare una connessione elettrica solida tra i componenti e la scheda. Il processo di reflow saldatura può essere diviso in diverse fasi:

- Predente: la scheda viene riscaldata lentamente per eliminare l’umidità e prevenire lo shock termico

- Rampa: la temperatura viene innalzata per attivare la pasta saldante

- Liquidazione: la pasta saldante si scioglie e forma un contatto elettrico tra i componenti e la scheda

- Raffreddamento: la scheda viene raffreddata per solidificare le giunzioni saldate

Una corretta esecuzione del processo di reflow saldatura è fondamentale per prevenire difetti come giunzioni fredde, ponticelli saldanti e componenti spostati.

Macchinari per l’Assemblaggio SMT

L’assemblaggio SMT (Surface Mount Technology) è una tecnologia di montaggio superficiale dei componenti elettronici utilizzata in molte industrie. Per eseguire questo processo, sono necessari diversi macchinari specifici. In questa sezione, esamineremo due tipi principali di macchinari: le macchine di selezione e posizionamento e i forni di reflow saldatura.

Selezione e Posizionamento delle Macchine

Le macchine di selezione e posizionamento sono fondamentali per l’assemblaggio SMT. Queste macchine prendono i componenti elettronici e li posizionano sulla scheda di circuito stampato (PCB) in base all’orientamento e alla posizione specificati. Esistono diversi tipi di macchine di selezione e posizionamento, tra cui:

- Macchine meccaniche: utilizzano movimenti meccanici precisi per selezionare e posizionare i componenti.

- Macchine pneumatiche: sfruttano la pressione dell’aria per spostare rapidamente i componenti.

- Macchine ad alta velocità: progettate per l’assemblaggio ad alta velocità, queste macchine possono posizionare componenti molto rapidamente.

Ognuna di queste macchine ha vantaggi e svantaggi, quindi la scelta dipenderà dalle esigenze specifiche dell’azienda.

Forni di Reflow Saldatura

Dopo aver posizionato correttamente i componenti sulla PCB, è necessario saldarli. Nel processo SMT, ciò viene fatto utilizzando un forno di reflow saldatura. Esistono diversi tipi di forni di reflow saldatura, che si differenziano per il metodo di riscaldamento utilizzato:

- Forni ad aria calda: utilizzano l’aria calda per riscaldare la saldatura e farla fluire correttamente.

- Forni a infrarossi: utilizzano radiazioni infrarosse per riscaldare direttamente la saldatura e i componenti.

- Forni ad azoto: utilizzano l’azoto per ridurre l’ossidazione durante il processo di reflow.

La scelta di un forno reflow dipenderà dalla capacità di produzione e dalle specifiche del prodotto. È importante valutare attentamente le opzioni disponibili per ogni macchinario in modo da garantire un processo di assemblaggio SMT efficiente e di alta qualità.

Controllo di Qualità nell’Assemblaggio SMT

Nell’assemblaggio SMT (Surface Mount Technology), il controllo di qualità è fondamentale per garantire la corretta funzione e affidabilità dei dispositivi. Questa sezione si concentrerà sui principali strumenti e tecniche utilizzati nel controllo di qualità dell’assemblaggio SMT, tra cui l’ispezione ottica automatica (AOI), il controllo a raggi X e il test funzionale dei circuiti.

Ispezione Ottica Automatica (AOI)

L’ispezione ottica automatica è un processo utilizzato per rilevare difetti nelle schede elettroniche durante la produzione SMT. Questo metodo utilizza telecamere ad alta definizione e software di elaborazione immagini per esaminare le componenti assemblate sulla PCB (Printed Circuit Board) e confrontarle con le specifiche di progettazione.

I vantaggi dell’AOI sono:

- Velocità elevata di ispezione

- Facile programmazione e integrazione nel processo di produzione

- Riduzione degli errori umani

- Miglioramento della qualità dei prodotti finiti

Controllo a Raggi X

Il controllo a raggi X viene utilizzato per analizzare le opere interne delle PCB e garantire la qualità dell’assemblaggio SMT. Questo metodo è particolarmente utile per l’ispezione delle giunture saldate sotto i componenti, come i BGA (Ball Grid Array) e i QFN (Quad Flat No-leads), che non sono visibili all’ispezione ottica.

I vantaggi del controllo a raggi X sono:

- Identificazione dei difetti di saldatura interni che non possono essere rilevati dall’AOI

- Non distruttivo

- Efficiente ed efficace per componenti ad alta densità

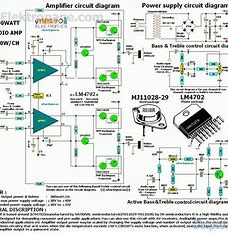

Test Funzionale dei Circuiti

Il test funzionale viene eseguito dopo che tutte le componenti sono state assemblate sulla PCB. Questo controllo di qualità viene svolto per assicurarsi che il dispositivo assemblato lavori come previsto, senza alcuna deviazione delle specifiche. Durante il test funzionale, la scheda viene collegata a un’apparecchiatura che ne simula l’ambiente operativo e verifica il suo funzionamento.

I vantaggi del test funzionale dei circuiti sono:

- Verifica delle funzionalità come previsto dal progetto

- Identificazione dei difetti a livello di sistema

- Conferma della compatibilità tra componenti e sistemi

In conclusione, il controllo di qualità nell’assemblaggio SMT è essenziale per ottenere prodotti affidabili e senza difetti. L’ispezione ottica automatica, il controllo a raggi X e il test funzionale dei circuiti sono metodi indispensabili per assicurare la qualità e l’affidabilità del processo di produzione.